Warum mit smarter KI recyceln (recyceln; smarter; KI)

Die wirtschaftliche Argumentation für KI ist einfach. Unternehmen, die KI in der Aufbereitung einsetzen, erzielen messbare Verbesserungen: Die Recyclingquoten können um 20–30 % steigen und die Betriebskosten um etwa 10–15 % sinken. Zum Beispiel berichten Meta‑Analysen und Branchenstudien über diese typischen Verbesserungen für Anlagen, die KI‑Sortierung und intelligente Steuerungen hinzufügen (Studie zu KI im Abfallmanagement). Diese Verbesserungen reduzieren Deponienutzungen. Sie verringern außerdem Verunreinigungen und erhöhen den Marktwert der zurückgewonnenen Materialien.

Die Amortisierungszeiten variieren. Kleine Nachrüstungen können sich in 18–36 Monaten rentieren. Größere Anlagenupgrades dauern oft länger. Dennoch sehen viele Betreiber innerhalb von drei Jahren positive Renditen. Reduzierte manuelle Arbeit, höhere Durchsatzraten und verbesserte Materialreinheit tragen alle dazu bei. In der Praxis kann ein AMP‑Typ optischer Sortierer oder ein Roboterpicker manuelle Sortierschichten reduzieren und gleichzeitig den Durchsatz erhöhen.

Betriebliche KPIs sind wichtig. Streben Sie messbare Ziele an. Bei Pilotprojekten sind gängige KPIs Durchsatz pro Stunde, Reinheitsprozentsatz, Materialrückgewinnungsrate und Kosten pro Tonne. Ziel ist eine Steigerung der Recyclingraten und eine Verringerung der Verunreinigung. Eine klare Ausgangsbasis ermöglicht den Nachweis des ROI. Verwenden Sie Audit‑Stichproben, um Verbesserungen vor dem Hochskalieren zu bestätigen.

Es gibt reale Beispiele und technische Übersichten, die eine nahezu perfekte Identifikation durch fortschrittliche Systeme dokumentieren. Eine Übersicht zeigte Klassifikationsgenauigkeiten von etwa 72,8 % bis zu 99,95 % in Labor‑ und Feldtests, abhängig von Sensoren und Kennzeichnungen (Übersicht: KI im Abfallmanagement). Diese Zahlen erklären, warum Betreiber investieren. Sie erklären auch, warum Regulatoren und Kunden höhere Standards von Recyclinganlagen erwarten.

Auf Haushaltsebene kann smarte KI außerdem Verwirrung über korrekte Entsorgungs‑ und Recyclingrichtlinien reduzieren. Echtzeit‑Feedback über Apps oder smarte Etiketten hilft Bürgern, besser zu trennen. Das reduziert Verunreinigungen, bevor das Material die Anlage erreicht. Für Betreiber bedeuten weniger Verunreinigungen höhere Ausbeuten und bessere Preise für recycelbare Rohstoffe. Dadurch verbessert sich das gesamte Recycling‑Ökosystem.

Wie KI‑Agenten und KI‑basierte Sortierung funktionieren: Technik, Genauigkeit und Praxisbeispiele (KI‑Agent; KI‑basiert)

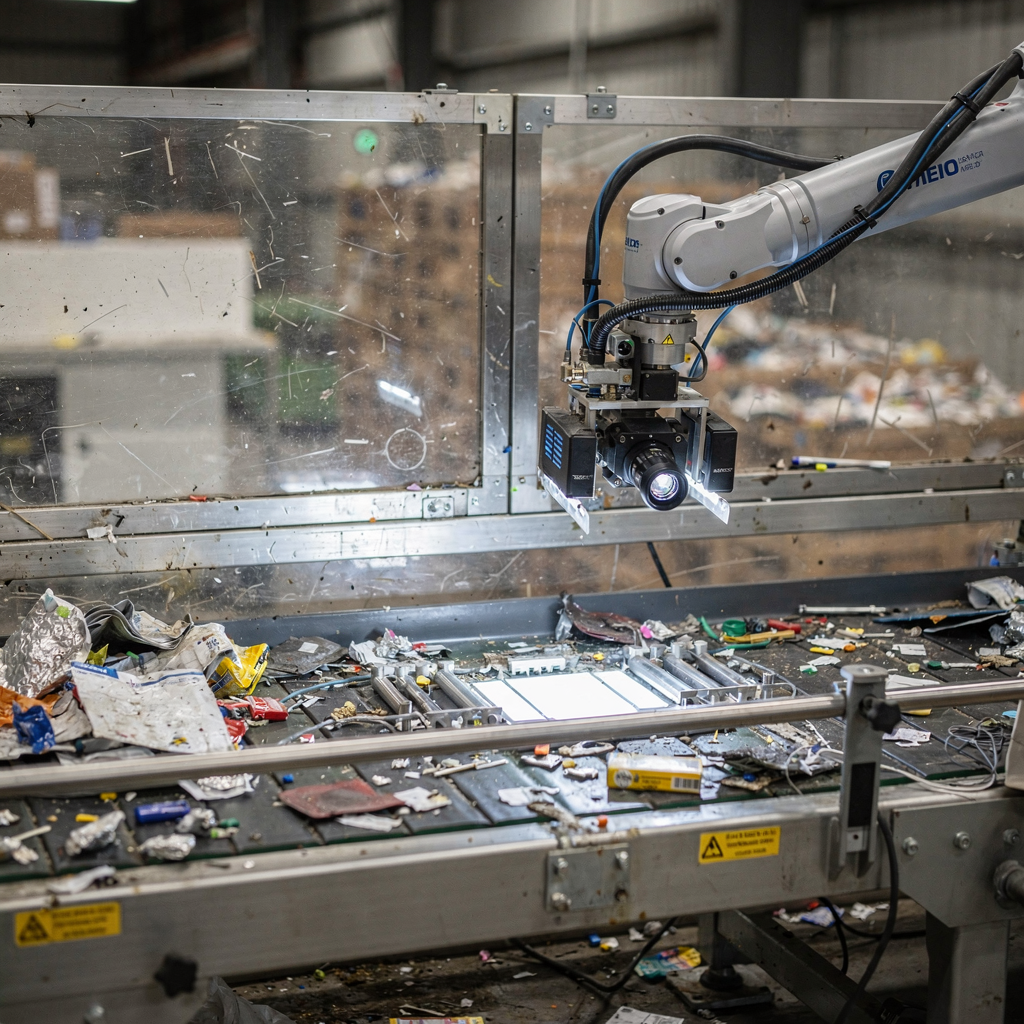

Beginnen Sie mit dem Eingangsstrom. Kameras, NIR‑Sensoren und andere Scanner erfassen Bilder und Spektraldaten. Dann klassifizieren Machine‑Learning‑Modelle die Objekte nach Materialtyp. Schließlich entfernen Aktuatoren wie pneumatische Luftstöße oder Roboterarme die ausgewählten Teile, leiten sie um oder verpacken sie. Der einfache Ablauf ist: scannen → Modell → Aktuator. Diese Architektur unterstützt hohen Durchsatz und reproduzierbare Entscheidungen unter realen Bedingungen.

Computer‑Vision‑Modelle laufen entweder am Edge oder in der Cloud. Edge‑Inference reduziert Latenz und ermöglicht Echtzeitsteuerung von Sortierklappen. Cloud‑basiertes Training vereinfacht das Nachtrainieren und die Versionskontrolle. Beide Ansätze haben Vor‑ und Nachteile. Für Anlagen mit hohem Durchsatz senkt eine Edge‑Bereitstellung das Netzwerkrisiko. Für Rollouts an mehreren Standorten hilft zentralisiertes Training, konsistente Modelle zu gewährleisten.

Feldeinsätze von Anbietern wie AMP Robotics, ZenRobotics und TOMRA zeigen praktische Ergebnisse. Beispielsweise nutzt AMP eine Kombination aus Vision, ML und Robotik, um Wertstoffe im großen Maßstab zu greifen und zu verteilen. TOMRA kombiniert Sensoren und mechanische Sorter für Hochgeschwindigkeitslinien. Unternehmen melden Durchsatzsteigerungen und geringeren Personalaufwand. Forschungsübersichten dokumentieren ebenfalls Genauigkeitsbereiche von etwa 72,8 % bis 99,95 %, abhängig von Sensor‑Mix und Trainingsdaten (Genauigkeitsbereiche).

Gängige Fehlerquellen sind leicht aufzulisten. Überlappung und Verdeckung verbergen Objekte. Schmutzige oder nasse Etiketten verwirren spektrale Signaturen. Gemischte Materialien (Laminat, Mehrschicht‑Verbundstoffe) lassen sich schwer sauber klassifizieren. Modelle, die auf einem Abfallstrom trainiert wurden, können bei einem anderen schlechter abschneiden. Deshalb sind standortspezifische Kalibrierung und laufende Labeling‑Prozesse für erfolgreiche Einsätze Routine.

Systeme, die Vision mit Materialsensoren (zum Beispiel NIR oder Fluoreszenz) kombinieren, erzielen in der Regel die besten Ergebnisse. Wenn sie mit domänenspezifischen Trainingsdaten gepaart werden, können diese Systeme zuverlässig PET, HDPE, Aluminium und Mischpapier identifizieren. Das verbessert die Rohstoffreinheit und die Vermarktbarkeit. Für praktische Hinweise zur Integration von KI in E‑Mail‑ und Betriebsabläufe von Recyclingbetrieben sehen Sie, wie KI‑Agenten Logistik‑E‑Mails automatisieren und die Bearbeitungszeit für Betriebsteams reduzieren virtueller Assistent für Logistik.

Drowning in emails? Here’s your way out

Save hours every day as AI Agents draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

Massgeschneiderte KI für Recyclingbetriebe: Daten, Modelle und Integration (kundenspezifische KI; Recycler)

Die Entscheidung, zu kaufen oder zu bauen, hängt von drei Dingen ab: Daten, Änderungsfrequenz und Integrationsbedarf. Wenn Ihre Abfallmischung stabil und standardisiert ist, können sofort einsatzbereite Modelle funktionieren. Hat Ihr kommunaler Strom jedoch einzigartige Verunreinigungen, liefert ein kundenspezifisches KI‑Modell oft bessere Ergebnisse. Standortspezifisches Training reduziert Verschmutzung und erhöht den Wert der zurückgewonnenen Materialien.

Datenanforderungen bestimmen die Modellqualität. Sie benötigen gelabelte Bilder und Spektralerfassungen, die reale Liniengeschwindigkeit, Beleuchtung und Verschmutzung widerspiegeln. Kennzeichnen Sie jede gängige Materialart und auch schwierige Randfälle wie nasses Papier oder verschmutzte Kunststoffe. Eine kurze Daten‑Checkliste hilft neuen Projekten beim Start:

1. Capture: hochauflösende Frames über Schichten hinweg. 2. Label: konsistente Tags für Materialtyp und Zustand. 3. Balance: sorgen Sie dafür, dass seltenere Objekte ausreichend in der Menge auftauchen. 4. Validate: halten Sie eine Testmenge zurück, um die Genauigkeit zu messen. 5. Retrain cadence: planen Sie regelmäßige Updates.

Integration ist häufig der unterschätzte Teil. Modelle müssen mit SPSen, Förderbandsteuerungen und QA‑Checks verknüpft werden. Sie müssen sich auch in Beschaffungs‑ und Rohstoffverfolgung einfügen. Beispielsweise ermöglicht das Verknüpfen von Erkennungsoutputs mit ERP‑ und Logistiksystemen strukturierte Aufzeichnungen von Tonnagen und Qualität. Unsere Plattformerfahrung zeigt, dass die Automatisierung des Lebenszyklus betrieblichen E‑Mail‑Verkehrs und der Triage manuelle Schritte bei der Koordination von Lieferanten, Käufern und Transporteuren drastisch reduziert. Sehen Sie ein Beispiel automatisierter Logistikkorrespondenz, um zu erfahren, wie KI die Koordination zwischen Anlagenteams und externen Partnern vereinfachen kann automatisierte Logistikkorrespondenz.

Edge vs. Cloud spielt eine Rolle. Edge‑Inference hält die Latenz niedrig, aber ferngesteuerte Modellverwaltung ist schwieriger. Cloud‑Training zentralisiert Expertise. Viele Teams wählen eine hybride Architektur: Sie führen Inferenz am Edge aus und übertragen Daten zur Nachschulung in die Cloud. Dieser Ansatz balanciert Leistung, Governance und Kosten.

Schließlich implementieren Sie Governance und Tests. Verfolgen Sie Modelldrift. Halten Sie einen Prozess bereit, um bei neuen Verunreinigungstypen nachzutrainieren. Pflegen Sie eine einzige Wahrheitsquelle für Labels. Kleine, häufige Updates übertreffen große, seltene Überarbeitungen. Dieser Ansatz hilft Recycler‑Betrieben, KI verantwortungsbewusst und messbar zu skalieren.

KI‑basierte Automatisierung auf der Anlagenebene: Robotik, Sensorik und Durchsatz (KI‑basiert)

Hardware und Software müssen nahtlos zusammenarbeiten. Typische Anlageninstallationen kombinieren Kameras, NIR‑Scanner, Roboterpicker und aktive Umlenkklappen. Sensoren liefern Modelle mit RGB‑ und Spektraleingaben. Die Modelle steuern dann Aktuatoren. Das Ergebnis ist schnellere, konsistente Sortierung und weniger manuelle Handhabung von Restmüll und Wertstoffen.

Durchsatzgewinne sind messbar. Viele Anlagen melden mehr Tonnen pro Stunde nach der Installation KI‑gestützter Picker oder optischer Sortierer. Studien zeigen beispielsweise, dass KI‑getriebene Optimierung die Rohstoffrückgewinnung und Materialkreislauffähigkeit verbessert (KI‑gesteuerte Optimierung der Kreislaufwirtschaft). Anlagen, die kombinierte Sensorsätze installieren, können oft die Geschwindigkeit erhöhen und gleichzeitig die Rohstoffreinheit halten oder verbessern.

Wartung und Datenverantwortung sind kontinuierlich. Sensoren unterliegen Drift. Kameras müssen gereinigt werden. Robotergreifer verschleißen. Planen Sie Ersatzteile und einen Wartungsplan ein. Planen Sie auch Aktualisierungen der gelabelten Daten, wenn neue Saisonzeiten beginnen oder sich die eintreffenden Materialien ändern.

Risikobereiche umfassen Kapitalkosten und Integrationskomplexität. Die Investitionskosten können anfänglich hoch sein. Dennoch reduziert Automatisierung repetitive manuelle Aufgaben und kann die Arbeitssicherheit verbessern. Balancieren Sie kurzfristige Kosten gegen langfristige Einsparungen bei Personal, Entsorgung und Deponiegebühren. Um die betriebliche Kommunikation während dieses Übergangs besser zu verwalten, setzen Recyclinganlagen häufig KI‑Agenten ein, die eingehende Betriebs‑E‑Mails automatisieren. Das reduziert die administrative Belastung von Betriebsleitern und Beschaffungsteams Logistikprozesse mit KI‑Agenten skalieren.

Validierung auf der Anlagenebene ist schließlich entscheidend. Führen Sie A/B‑Tests durch. Prüfen Sie Stichproben auf Reinheit. Passen Sie Pick‑Schwellen an, um einen Kompromiss zwischen Rückgewinnung und Verunreinigung zu finden. Verwenden Sie regelmäßige Audits, um zu bestätigen, dass das Modell die Ziele erfüllt. Diese Schritte helfen, Pilot‑Erfolge in verlässliche Produktionsleistungen zu überführen.

Drowning in emails? Here’s your way out

Save hours every day as AI Agents draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

Intelligentere Recyclinglösungen im gesamten Ökosystem: Sammlung, Logistik und Compliance (smarter; Recyclinglösungen; Ökosystem)

KI geht über die Anlage hinaus. Sie hilft bei Sammelplanung, Routenoptimierung und Bürgerbeteiligung. Intelligente Behälter mit Sensoren können Füllstände und Verunreinigungsalarme melden. Routenoptimierungssoftware kann Sammelkilometer und Kraftstoffverbrauch reduzieren. Zusammen verkleinern diese Teile den ökologischen Fußabdruck und unterstützen Nachhaltigkeitsziele.

Upstream‑Interventionen sind wirkungsvoll. Zum Beispiel kann eine interaktive Bürger‑App, die ein Foto des Gegenstands akzeptiert, sofortige Hinweise zur richtigen Entsorgung geben. Die App kann personalisierte Tipps liefern und Verwirrung über haushaltsgefährliche Abfälle oder Elektronikentsorgung reduzieren. Einfache Anleitung reduziert falsche Einwürfe in die blaue Tonne und macht den eingehenden Strom sauberer.

Beispiele für Abläufe sind: Bürger‑Guidance‑App → Smart‑Bin‑Sensor → zentrales KI‑Dashboard → dynamische Routenplanung. Diese Kette senkt Sammlungskosten und verbessert die Compliance‑Berichterstattung. Sie hilft kommunalen Programmen auch, Fortschritte bei Nachhaltigkeitszielen zu zeigen und Deponienutzung zu reduzieren. Nutzen Sie Sensoren, um Verunreinigungen früh zu melden und gezielte Aufklärungskampagnen zu senden. Das reduziert Sammelverzögerungen und verbessert die Materialqualität in Sortieranlagen.

Weitere praktische Anwendungen umfassen automatisierte Compliance‑Berichte für Behörden und automatisches Abgleichen von Container‑Manifests mit eingehenden Ladungen zur Verifikation von Gewicht und Material. KI kann auch Anreizprogramme unterstützen, die Haushalte oder Unternehmen für richtiges Recycling belohnen. Diese Programme sind effektiver, wenn sie benutzerfreundliche digitale Touchpoints mit klaren Recyclingrichtlinien kombinieren.

Um Anlage und Sammlung abzustimmen, erstellen Sie gemeinsame Dashboards, die Einblicke in Eingangszusammensetzung, Verunreinigungstrends und Routeneffizienz geben. Diese System‑Sicht hilft Betreibern, Sammelstrategien anzupassen, Preise zu verfeinern und sicherzustellen, dass das gesamte Ökosystem besser funktioniert. Für Teams, die während bereichsübergreifender Rollouts eine engere Bearbeitung von Betriebs‑E‑Mails benötigen, kann ein KI‑Assistent, der Intentionen versteht und Antworten weiterleitet oder entwirft, die Interaktionen mit Lieferanten und dem Kundenservice vereinfachen Kundenservice in der Logistik mit KI verbessern.

Bereitstellungsfahrplan: einen KI‑Agenten einführen und einen kundenspezifischen KI‑Plan für Recycler erstellen (KI‑Agent; kundenspezifische KI; Recycler)

Verfolgen Sie einen phasenweisen, risikoarmen Ansatz. Ein typischer Fahrplan hat fünf Stufen. Stufe eins: Pilot‑Scoping. Stufe zwei: Sensoren installieren und Daten sammeln. Stufe drei: Offline‑Training und Validierung. Stufe vier: Live‑Pilot mit menschlicher Aufsicht. Stufe fünf: Skalierung über Linien oder Standorte. Halten Sie Piloten eng gefasst. Ein 3–6 monatiger Pilot mit klaren KPIs ist eine übliche, sinnvolle Wahl.

KPIs, die während Piloten gemessen werden sollten, sind Genauigkeit der Materialidentifikation, Durchsatzsteigerung, Verringerung der Verunreinigung und Kosten pro Tonne. Ziel ist eine messbare Steigerung der Recyclingraten und eine Reduktion der manuellen Sortierarbeit. Verwenden Sie standardisierte Audit‑Protokolle zur Validierung der Ergebnisse. Viele Teams setzen vor einer weiteren Rollout‑Genehmigung ein Ziel für Genauigkeitssteigerung und einen Prozentsatz für den Durchsatzgewinn.

Die Budgetspannen variieren. Kleine Piloten können einige Zehntausend kosten. Volle Linienersatzinvestitionen liegen oft im mittleren sechsstelligen Bereich oder höher. Berücksichtigen Sie Integrationskosten für SPS, ERP und QA‑Systeme. Planen Sie auch Personalzeit für Labeling und Nachtraining ein. Für Betriebsteams kann die Automatisierung routinemäßiger E‑Mails und Aufgabenweiterleitungen Personal freisetzen, damit es sich auf Anlagenleistung konzentrieren kann. Unsere virtualworkforce.ai‑Erfahrung zeigt, dass die Automatisierung des gesamten E‑Mail‑Lebenszyklus für Betriebs‑ und Beschaffungsteams die Bearbeitungszeit reduziert und nachvollziehbare Entscheidungen während der Einführung bewahrt.

Partner‑Checkliste:

1. Bewährte Sensor‑ und Robotiklieferanten. 2. Daten‑ und Labeling‑Support. 3. Edge/Cloud‑Hybridarchitektur. 4. Sicherheits‑ und Betriebsschulungen. 5. Klare Eskalations‑ und Governance‑Regeln. 6. Integrationsplan mit ERP‑ und Logistiksystemen. Für diejenigen, die Hilfe bei betrieblicher Korrespondenz und Koordination während der Einführung benötigen, konsultieren Sie Ressourcen, die zeigen, wie virtuelle Assistenten Logistik‑Workflows übernehmen und manuelle Triage reduzieren können virtualworkforce.ai ROI für Logistik.

Governance‑Punkte umfassen Datenqualitätsprüfungen, regelmäßige Nachtrainingspläne und Sicherheitsaudits. Nach erfolgreichen Piloten skalieren Sie in Phasen. Validieren Sie jede neue Linie und behalten Sie einen datengetriebenen Governance‑Prozess bei. Diese Methode reduziert Risiken und unterstützt langfristige Wertschöpfung für Recycler und das breitere Ökosystem.

FAQ

Was ist ein KI‑Assistent für Recyclingunternehmen?

Ein KI‑Assistent ist ein Software‑Agent, der Betriebsteams bei Aufgaben wie Objekterkennung, Prozesswarnungen und Terminplanung unterstützt. Er kann außerdem repetitive Kommunikation automatisieren und Manager mit Erkenntnissen versorgen.

Wie schnell amortisieren sich KI‑Sortiersysteme?

Die Amortisation hängt vom Umfang und Durchsatz ab. Kleine Nachrüstungen zeigen oft eine Amortisation in 18–36 Monaten, während komplette Linienupgrades länger dauern können.

Kann KI die Verunreinigung in Recyclingströmen reduzieren?

Ja. KI verbessert die Identifikation und Trennung, was Verunreinigungen senkt und die Rohstoffqualität steigert. Sauberere Eingangsstrome reduzieren außerdem nachgelagerte Aufbereitungskosten.

Ist kundenspezifische KI für jeden Recycler erforderlich?

Nein. Standard‑Modelle funktionieren, wenn das eintreffende Material einheitlich ist. Kundenspezifische KI wird empfohlen, wenn lokale Abfallmischungen einzigartig sind oder Anlagen höhere Reinheitsziele benötigen.

Müssen KI‑Systeme ständig nachtrainiert werden?

Sie benötigen regelmäßiges Nachtraining, besonders wenn sich der Abfallstrom saisonal ändert oder lokale Richtlinien neu eingeführt werden. Ein Nachtrainingsrhythmus stellt sicher, dass Modelle genau bleiben und wie erwartet funktionieren.

Wie helfen smarte Behälter und Routenoptimierung den Anlagen?

Smarter Behälter melden Füllstände und Verunreinigungsniveaus. Routenoptimierung reduziert Kilometer und Kraftstoffverbrauch. Zusammen senken sie Sammelkosten und verbessern die eingehende Materialqualität für Sortieranlagen.

Kann KI gefährliche Gegenstände wie haushaltsgefährliche Abfälle erkennen?

KI kann potenziell gefährliche Gegenstände kennzeichnen und zur manuellen Prüfung an spezielle Entsorgungsströme weiterleiten. Sie kann auch die öffentliche Aufklärung unterstützen, indem sie häufige gefährliche Gegenstände identifiziert und richtige Entsorgungswege empfiehlt.

Wird Automatisierung Arbeitsplätze im Recycling abbauen?

Automatisierung verschiebt Aufgaben, anstatt sie einfach zu eliminieren. Sie reduziert repetitive Arbeit und schafft Rollen für Systembetreiber, Datenmanager und Wartungstechniker. Mitarbeiter wechseln oft in höherwertige Überwachungs‑ und Qualitätskontrollaufgaben.

Wie starte ich ein Pilotprojekt?

Beginnen Sie mit einem 3–6 monatigen Pilot, der sich auf eine einzelne Linie oder Schicht konzentriert. Definieren Sie KPIs: Durchsatz, Reinheit, Kosten pro Tonne und Genauigkeit. Sammeln Sie Basisdaten und messen Sie dann die Verbesserungen während des Pilots.

Wie kann E‑Mail‑Automatisierung während der Einführung helfen?

E‑Mail‑Automatisierung kann Lieferantenanfragen weiterleiten, Koordinationsnachrichten entwerfen und operative Daten aus Kommunikationen extrahieren. Das reduziert den administrativen Aufwand und hält Einführungszeitpläne ein. Unternehmen wie virtualworkforce.ai spezialisieren sich auf die Automatisierung des gesamten E‑Mail‑Lebenszyklus für Betriebs‑ und Beschaffungsteams zur Unterstützung solcher Projekte.

Ready to revolutionize your workplace?

Achieve more with your existing team with Virtual Workforce.