Perché riciclare con IA più intelligente (riciclo; smarter; ai)

Il caso economico per l’IA è semplice. Le aziende che implementano l’IA nei processi ottengono risultati misurabili: i tassi di riciclo possono aumentare del 20–30% e i costi operativi scendono di circa il 10–15%. Ad esempio, meta‑analisi e studi di settore riportano questi miglioramenti tipici per gli impianti che aggiungono sistemi di smistamento con IA e controlli intelligenti (studio sull’IA nella gestione dei rifiuti). Questi miglioramenti aumentano la deviazione dalla discarica. Riducendo anche la contaminazione, innalzano il valore commerciale dei materiali recuperati.

I tempi di rientro variano. Piccoli adeguamenti possono ammortizzarsi in 18–36 mesi. Aggiornamenti più grandi dell’impianto spesso richiedono più tempo. Tuttavia, molti operatori vedono ritorni positivi entro tre anni. La riduzione del lavoro manuale, portate maggiori e una migliore purezza dei materiali aiutano. In pratica, un separatore ottico di tipo AMP o un braccio robotico possono ridurre i turni di smistamento manuale aumentando al contempo la portata.

Gli indicatori operativi (KPI) sono importanti. Punta a obiettivi misurabili. Per i progetti pilota, KPI comuni includono portata oraria, percentuale di purezza, tasso di recupero dei materiali e costo per tonnellata. Mira a un aumento dei tassi di riciclo e a una diminuzione della contaminazione. Una baseline chiara consente di dimostrare il ROI. Usa campionamenti di audit per confermare i miglioramenti prima di scalare.

Esistono esempi reali e revisioni tecniche che documentano identificazioni quasi perfette da parte di sistemi avanzati. Una review ha mostrato accuratezze di classificazione che vanno circa dal 72,8% fino al 99,95% in test di laboratorio e sul campo, a seconda dei sensori e delle etichette (review sull’IA per la gestione dei rifiuti). Queste cifre spiegano perché gli operatori investono. Spiegano anche perché regolatori e clienti si aspettano standard più elevati dagli impianti di riciclaggio.

A livello domestico, un’IA più intelligente può anche ridurre la confusione sulle corrette modalità di smaltimento e sulle linee guida per il riciclo. Feedback in tempo reale tramite app o etichette intelligenti aiuta i cittadini a separare meglio. Questo riduce la contaminazione prima che il materiale arrivi in impianto. Per gli operatori, meno contaminanti significano rese più alte e prezzi migliori per le materie riciclabili. Di conseguenza, l’intero ecosistema del riciclo migliora.

Come funzionano gli agenti IA e lo smistamento basato su IA: tecnologia, accuratezza ed esempi sul campo (agente IA; basato su IA)

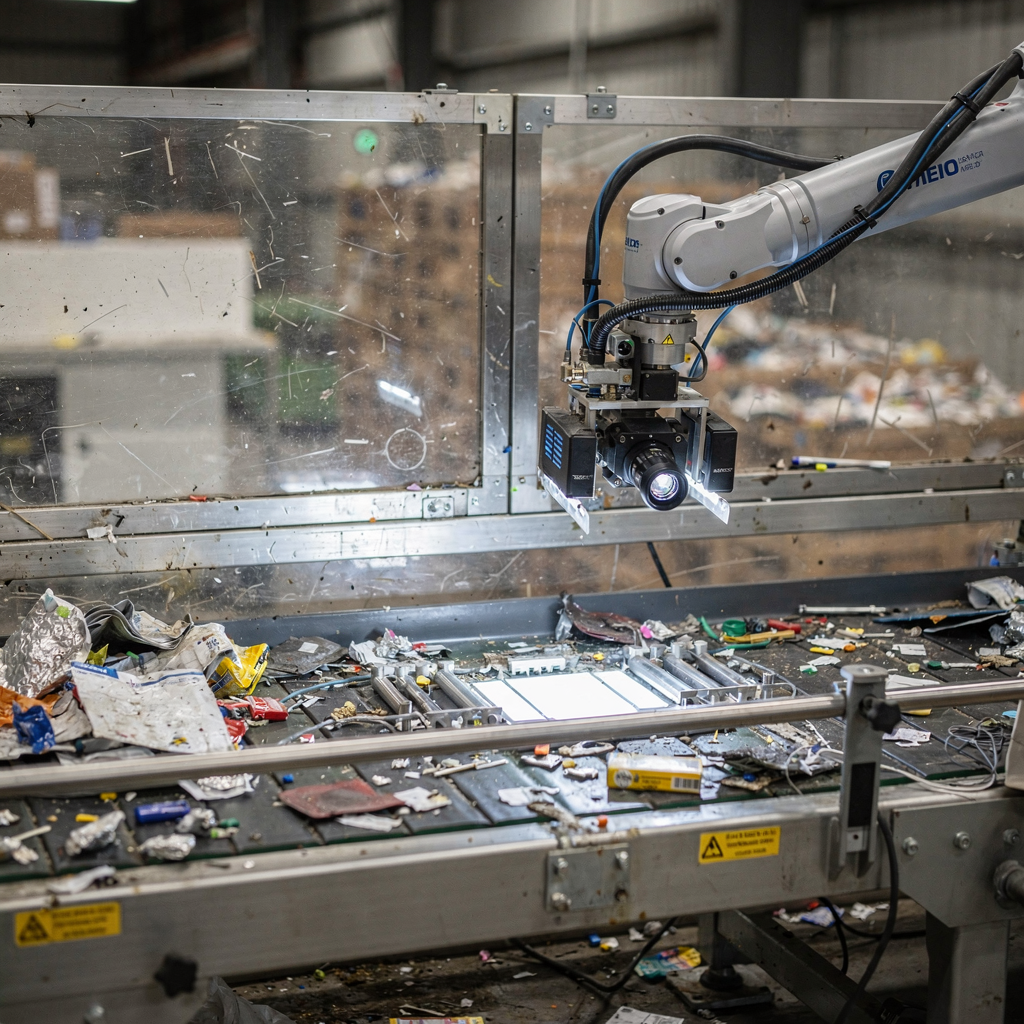

Parti dallo stream in ingresso. Telecamere, sensori NIR e altri scanner acquisiscono immagini e dati spettrali. Poi, modelli di machine learning classificano gli oggetti per tipo di materiale. Infine, attuatori come soffi pneumatici o bracci robotici rimuovono, reindirizzano o accatastano i pezzi selezionati. Il flusso semplice è: scansione → modello → attuatore. Questa architettura supporta alta portata e decisioni ripetibili in condizioni reali.

I modelli di computer vision possono essere eseguiti sia sull’edge che nel cloud. L’inferenza sull’edge riduce la latenza e supporta il controllo in tempo reale delle paratie di smistamento. L’addestramento nel cloud semplifica il retraining e il controllo delle versioni. Entrambe le soluzioni hanno compromessi. Per impianti ad alta portata, il deployment sull’edge riduce il rischio di rete. Per roll‑out multi‑sito, l’addestramento centralizzato aiuta a mantenere modelli coerenti.

Implementazioni sul campo di vendor come AMP Robotics, ZenRobotics e TOMRA mostrano risultati pratici. Per esempio, AMP usa una combinazione di visione, ML e robotica per prelevare e instradare materiali riciclabili su scala. TOMRA combina sensori e separatori meccanici per linee ad alta velocità. Le aziende riportano aumenti di portata e minore lavoro manuale. Revisioni di ricerca documentano anche range di accuratezza tra circa 72,8% e 99,95% a seconda della combinazione di sensori e dei dati di addestramento (range di accuratezza).

I modi comuni di fallimento sono semplici da elencare. Sovrapposizioni e occlusioni nascondono gli oggetti. Etichette sporche o bagnate confondono le firme spettrali. Materiali misti (laminati, compositi multistrato) resistono a una classificazione pulita. Modelli addestrati su un flusso di rifiuti possono avere prestazioni inferiori su un altro. Ecco perché la calibrazione specifica del sito e il continuo labelling sono routine per implementazioni di successo.

I sistemi che accoppiano visione e sensori di materiale (ad esempio NIR o fluorescenza) solitamente performano meglio. Quando abbinati a dati di addestramento specifici del dominio, questi sistemi possono identificare con affidabilità oggetti come PET, HDPE, alluminio e carta mista. Questo migliora la purezza delle commodity e la commerciabilità. Per linee guida pratiche sull’integrazione dell’IA nelle email e nei flussi operativi degli impianti di riciclo, vedi come gli agenti IA automatizzano il ciclo di vita delle email logistiche per i team operativi e riducono i tempi di gestione assistente virtuale per la logistica.

Drowning in emails? Here’s your way out

Save hours every day as AI Agents draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

IA personalizzata per le operazioni dei riciclatori: dati, modelli e integrazione (IA personalizzata; riciclatore)

Decidere se comprare o costruire dipende da tre fattori: dati, frequenza di cambiamento e esigenze di integrazione. Se la tua miscela di rifiuti è stabile e standard, modelli pronti all’uso possono funzionare. Se il flusso municipale ha contaminanti unici, un modello IA personalizzato spesso rende meglio. L’addestramento specifico del sito riduce la contaminazione e aumenta il valore del materiale recuperato.

I requisiti di dati guidano la qualità del modello. Ti servono immagini etichettate e acquisizioni spettrali che riflettano la velocità reale della linea, l’illuminazione e lo sporco. Etichetta ogni materiale comune e anche i casi limite difficili come carta bagnata o plastiche sporche. Una breve checklist di dati aiuta i nuovi progetti a partire:

1. Capture: high‑resolution frames across shifts. 2. Label: consistent tags for material type and condition. 3. Balance: ensure rarer items appear enough in the set. 4. Validate: hold out a testing set for accuracy measurement. 5. Retrain cadence: schedule regular updates.

L’integrazione è spesso la parte sottovalutata. I modelli devono collegarsi a PLC, controlli dei nastri e controlli QA. Devono anche inserirsi nei processi di procurement e tracciamento delle commodity. Per esempio, collegare gli output di rilevamento a ERP e sistemi logistici permette di creare registri strutturati di tonnellaggio e qualità. La nostra esperienza di piattaforma mostra che automatizzare il ciclo di vita delle email operative e il triage riduce drasticamente i passaggi manuali quando si coordina fornitori, acquirenti e trasportatori. Vedi un esempio di corrispondenza logistica automatizzata per imparare come l’IA può snellire il coordinamento tra i team di impianto e i partner esterni corrispondenza logistica automatizzata.

Edge vs cloud conta. L’inferenza sull’edge mantiene bassa la latenza, ma la gestione remota dei modelli è più complessa. L’addestramento nel cloud centralizza l’expertise. Molti team scelgono un’architettura ibrida. Eseguono l’inferenza all’edge e inviano i dati al cloud per il retraining. Questo approccio bilancia prestazioni, governance e costi.

Infine, implementa governance e test. Monitora il drift del modello. Mantieni un processo per riaddestrare su nuovi tipi di contaminanti. Conserva una fonte unica di verità per le etichette. Aggiornamenti piccoli e frequenti superano grandi revisioni poco frequenti. Questo approccio aiuta i riciclatori a scalare l’IA in modo responsabile e misurabile.

Automazione basata su IA in produzione: robotica, sensori e portata (basato su IA)

Hardware e software devono combinarsi perfettamente. I deployment tipici in impianto combinano telecamere, scanner NIR, bracci robotici e porte diverter attive. I sensori forniscono ai modelli input RGB e spettrali. I modelli poi comandano gli attuatori. Il risultato è uno smistamento più veloce e coerente e una minore gestione manuale di rifiuti e riciclabili.

I guadagni di portata sono misurabili. Molte strutture riportano più tonnellate all’ora dopo l’installazione di prelevatori con IA o separatori ottici. Per esempio, studi mostrano che l’ottimizzazione guidata dall’IA migliora il recupero delle risorse e la circolarità dei materiali (ottimizzazione della circolarità guidata dall’IA). Gli impianti che installano suite di sensori combinati possono spesso aumentare la velocità mantenendo o migliorando la purezza delle commodity.

Manutenzione e responsabilità sui dati sono continue. I sensori subiscono drift. Le telecamere devono essere pulite. Le pinze robotiche si usurano. Pianifica pezzi di ricambio e un programma di manutenzione. Pianifica anche l’aggiornamento dei dati etichettati quando arrivano nuove stagioni o cambiano i materiali in ingresso.

Le aree di rischio includono il costo del capitale e la complessità dell’integrazione. I costi di capitale possono essere elevati inizialmente. Tuttavia l’automazione riduce compiti ripetitivi e può migliorare la sicurezza dei lavoratori. Bilancia il costo a breve termine con i risparmi a lungo termine su manodopera, smaltimento e tariffe di discarica. Per gestire meglio le comunicazioni operative durante questa transizione, gli impianti di riciclo spesso adottano agenti IA che automatizzano le email operative in arrivo. Questo riduce il carico amministrativo su responsabili operativi e team di procurement scalare le operazioni logistiche con agenti IA.

Infine, assicurati la validazione in produzione. Esegui prove A/B. Campiona gli output per purezza. Regola le soglie di pick per bilanciare il recupero con la contaminazione. Usa audit regolari per confermare che il modello raggiunge gli obiettivi. Questi passaggi aiutano a trasformare il successo del pilota in prestazioni di produzione affidabili.

Drowning in emails? Here’s your way out

Save hours every day as AI Agents draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

Soluzioni di riciclo più intelligenti nell’intero ecosistema: raccolta, logistica e conformità (smarter; soluzioni di riciclo; ecosistema)

L’IA si estende oltre l’impianto. Aiuta nella pianificazione della raccolta, nell’ottimizzazione dei percorsi e nel coinvolgimento dei cittadini. Cassonetti intelligenti con sensori possono segnalare livelli di riempimento e allarmi di contaminazione. Il software di ottimizzazione dei percorsi può ridurre i chilometri percorsi e il consumo di carburante. Insieme, queste soluzioni riducono l’impronta ambientale e supportano obiettivi di sostenibilità.

Interventi a monte sono potenti. Per esempio, un’app interattiva per i cittadini che accetta la foto di un oggetto può fornire istruzioni istantanee sul corretto riciclo. L’app può personalizzare suggerimenti e ridurre la confusione su rifiuti domestici pericolosi o lo smaltimento di elettronica. Indicazioni semplici riducono gli oggetti sbagliati nel cassonetto blu e rendono il flusso in ingresso più pulito.

Esempi di flussi includono: app di guida per i cittadini → sensore del cassonetto intelligente → cruscotto IA centrale → pianificazione dinamica dei percorsi. Questa catena riduce i costi di raccolta e migliora la reportistica di conformità. Aiuta anche i programmi municipali a mostrare i progressi verso gli obiettivi di sostenibilità e a ridurre l’uso della discarica. Usa i sensori per segnalare precocemente la contaminazione e inviare campagne educative mirate dove necessario. Questo riduce i ritardi di raccolta e migliora la qualità del materiale negli impianti di smistamento.

Altri usi pratici includono report di conformità automatizzati per i regolatori e il confronto automatizzato dei manifeste dei container con i carichi in arrivo per verificare pesi e materiali. L’IA può anche supportare schemi di incentivazione che premiano famiglie o aziende per il corretto riciclo. Questi programmi sono più efficaci quando combinano touchpoint digitali intuitivi con linee guida chiare per il riciclo.

Per allineare le operazioni di impianto e di raccolta, crea cruscotti condivisi che mostrino informazioni sulla composizione in ingresso, tendenze di contaminazione ed efficienza dei percorsi. Questa vista a livello di sistema aiuta gli operatori a personalizzare le strategie di raccolta, affinare e ottimizzare la determinazione dei prezzi e garantire che l’intero ecosistema funzioni meglio. Per i team che hanno bisogno di gestire più rigorosamente le email operative durante rollout trasversali, un assistente IA che comprende le intenzioni e instrada o redige risposte può semplificare le interazioni con fornitori e servizio clienti migliorare il servizio clienti logistico con IA.

Piano di distribuzione: adottare un agente IA e costruire un piano IA personalizzato per i riciclatori (agente IA; IA personalizzata; riciclatore)

Adotta un approccio a fasi e a basso rischio. Una roadmap tipica ha cinque stadi. Stadio uno: definizione del pilota. Stadio due: deploy dei sensori e raccolta dati. Stadio tre: addestramento e validazione offline. Stadio quattro: pilota in produzione con supervisione umana. Stadio cinque: scalare su linee o siti. Mantieni i piloti contenuti. Un pilota di 3–6 mesi con KPI chiari è una scelta comune e sensata.

I KPI da misurare durante i piloti includono accuratezza nell’identificazione dei materiali, guadagno di portata, riduzione della contaminazione e costo per tonnellata. Mira a un aumento misurabile dei tassi di riciclo e a una riduzione target del lavoro manuale di smistamento. Usa protocolli di audit standard per convalidare i risultati. Molti team fissano un obiettivo di aumento dell’accuratezza e una percentuale di incremento della portata prima di approvare ulteriori roll‑out.

I budget variano. Piccoli piloti possono costare alcune decine di migliaia. Sostituzioni complete di linea arrivano a medio sei zeri o più. Includi i costi di integrazione per PLC, ERP e sistemi QA. Includi anche il tempo del personale per etichettare e riaddestrare. Per i team operativi, automatizzare le email di routine e l’instradamento dei compiti può liberare personale per concentrarsi sulle prestazioni dell’impianto. La nostra esperienza su virtualworkforce.ai mostra che automatizzare l’intero ciclo di vita delle email per i team operativi riduce i tempi di gestione e conserva decisioni tracciabili durante il deployment.

Checklist per i partner:

1. Fornitori con sensori e robotica comprovati. 2. Supporto per dati ed etichettatura. 3. Architettura ibrida edge/cloud. 4. Formazione su sicurezza e operatività. 5. Chiare procedure di escalation e governance. 6. Piano di integrazione con ERP e sistemi logistici. Per chi necessita aiuto con la corrispondenza e il coordinamento operativo durante il deployment, consulta risorse che mostrano come gli assistenti virtuali possono gestire i flussi di lavoro logistici e ridurre il triage manuale ROI di Virtual Workforce AI per la logistica.

Gli aspetti di governance includono controlli sulla qualità dei dati, programmi regolari di riaddestramento e audit di sicurezza. Dopo piloti riusciti, scala per fasi. Convalida ogni nuova linea e mantieni un processo di governance basato sui dati. Questo metodo riduce i rischi e supporta la creazione di valore a lungo termine per i riciclatori e per l’ecosistema più ampio.

FAQ

Cos’è un assistente IA per le aziende di riciclo?

Un assistente IA è un agente software che aiuta i team operativi in attività come l’identificazione degli oggetti, gli alert di processo e la programmazione. Può anche automatizzare comunicazioni ripetitive e fornire insight ai responsabili.

Quanto velocemente rientrano i sistemi di smistamento IA?

Il rientro varia in base all’ambito e alla portata. Piccoli adeguamenti spesso mostrano rientro in 18–36 mesi, mentre aggiornamenti completi di linea possono richiedere più tempo.

L’IA può ridurre la contaminazione nei flussi di riciclo?

Sì. L’IA migliora l’identificazione e la separazione, il che abbassa la contaminazione e aumenta la qualità delle commodity. Flussi in ingresso più puliti riducono anche i costi di lavorazione a valle.

È necessaria l’IA personalizzata per ogni riciclatore?

No. I modelli off‑the‑shelf funzionano quando il materiale in ingresso è standard. L’IA personalizzata è raccomandata quando le miscele locali sono uniche o quando gli impianti necessitano target di purezza più elevati.

I sistemi IA hanno bisogno di continuo riaddestramento?

Hanno bisogno di riaddestramento periodico, specialmente quando il flusso di rifiuti cambia con le stagioni o con nuove politiche locali. Una cadenza di riaddestramento assicura che i modelli rimangano accurati e performanti come previsto.

Come aiutano i cassonetti intelligenti e l’ottimizzazione dei percorsi gli impianti?

I cassonetti intelligenti segnalano livelli di riempimento e contaminazione. L’ottimizzazione dei percorsi riduce i chilometri e il consumo di carburante. Insieme abbassano i costi di raccolta e migliorano la qualità del materiale in ingresso agli impianti di riciclaggio.

L’IA può gestire oggetti pericolosi come i rifiuti domestici pericolosi?

L’IA può segnalare i probabili oggetti pericolosi per una revisione manuale e instradarli verso flussi di smaltimento specializzati. Può anche supportare l’educazione pubblica identificando elementi pericolosi comuni e promuovendo il corretto smaltimento.

L’automazione eliminerà i posti di lavoro nel riciclo?

L’automazione sposta i compiti più che eliminarli completamente. Riduce il lavoro ripetitivo e crea ruoli per operatori di sistema, data manager e tecnici di manutenzione. Il personale spesso si sposta verso attività di supervisione e controllo qualità a maggior valore aggiunto.

Come avvio un progetto pilota?

Inizia con un pilota di 3–6 mesi focalizzato su una singola linea o turno. Definisci KPI: portata, purezza, costo per tonnellata e accuratezza. Raccogli dati di baseline e poi misura i miglioramenti durante il pilota.

Come può aiutare l’automazione delle email durante il deployment?

L’automazione delle email può instradare richieste ai fornitori, redigere messaggi di coordinamento ed estrarre dati operativi dalle comunicazioni. Questo riduce l’onere amministrativo e mantiene i tempi di deployment rispettati. Aziende come virtualworkforce.ai si specializzano nell’automazione dell’intero ciclo di vita delle email per i team operativi e di procurement a supporto di progetti come questi.

Ready to revolutionize your workplace?

Achieve more with your existing team with Virtual Workforce.