Varför återvinna med smartare ai (återvinning; smartare; ai)

Affärsargumentet för AI är enkelt. Företag som använder AI i processer ser mätbara vinster: återvinningsgrader kan öka med 20–30 % och driftkostnader sjunka med cirka 10–15 %. Till exempel rapporterar meta‑analyser och branschstudier dessa typiska förbättringar för anläggningar som lägger till AI‑sortering och smarta styrsystem (studie om AI inom avfallshantering). Dessa förbättringar minskar mängden avfall som går till deponi. De minskar också kontaminering och ökar marknadsvärdet på återvunnet material.

Återbetalningstider varierar. Små eftermonteringar kan betala tillbaka på 18–36 månader. Större uppgraderingar av anläggningen tar ofta längre tid. Ändå ser många operatörer positiva avkastningar inom tre år. Mindre manuellt arbete, högre genomströmning och förbättrad materialrenhet hjälper alla till. I praktiken kan en AMP‑typ optisk sorteringsmaskin eller en robotplockare minska manuella sorteringsskift samtidigt som genomströmningen ökar.

Operativa nyckeltal är viktiga. Sätt upp mätbara mål. För pilotprojekt är vanliga KPI:er genomströmning per timme, renhetsprocent, materialåtervinningsgrad och kostnad per ton. Sikta på en ökning av återvinningsgrader och en minskning av kontaminering. En tydlig referensnivå låter dig bevisa ROI. Använd revisionsprovtagning för att bekräfta förbättringar innan du skalar upp.

Det finns verkliga exempel och tekniska översikter som dokumenterar nästan perfekt identifiering av avancerade system. En översikt visade klassificeringsnoggrannhet från cirka 72,8 % upp till 99,95 % i laboratorie‑ och fälttester, beroende på sensorer och märkningar (översikt av AI för avfallshantering). Dessa siffror förklarar varför operatörer investerar. De förklarar också varför myndigheter och kunder förväntar sig högre standarder från återvinningsanläggningar.

På hushållsnivå kan smartare AI också minska förvirring kring korrekt avfallshantering och återvinningsriktlinjer. Realtidsfeedback via appar eller smarta etiketter hjälper medborgare att sortera bättre. Detta minskar kontaminering innan materialet ens når anläggningen. För operatörer innebär färre föroreningar högre utbyte och bättre priser för återvinningsbara råvaror. Som ett resultat förbättras hela återvinnings‑ekosystemet.

Hur ai‑agent och ai‑baserad sortering fungerar: teknik, noggrannhet och fältexempel (ai agent; ai-based)

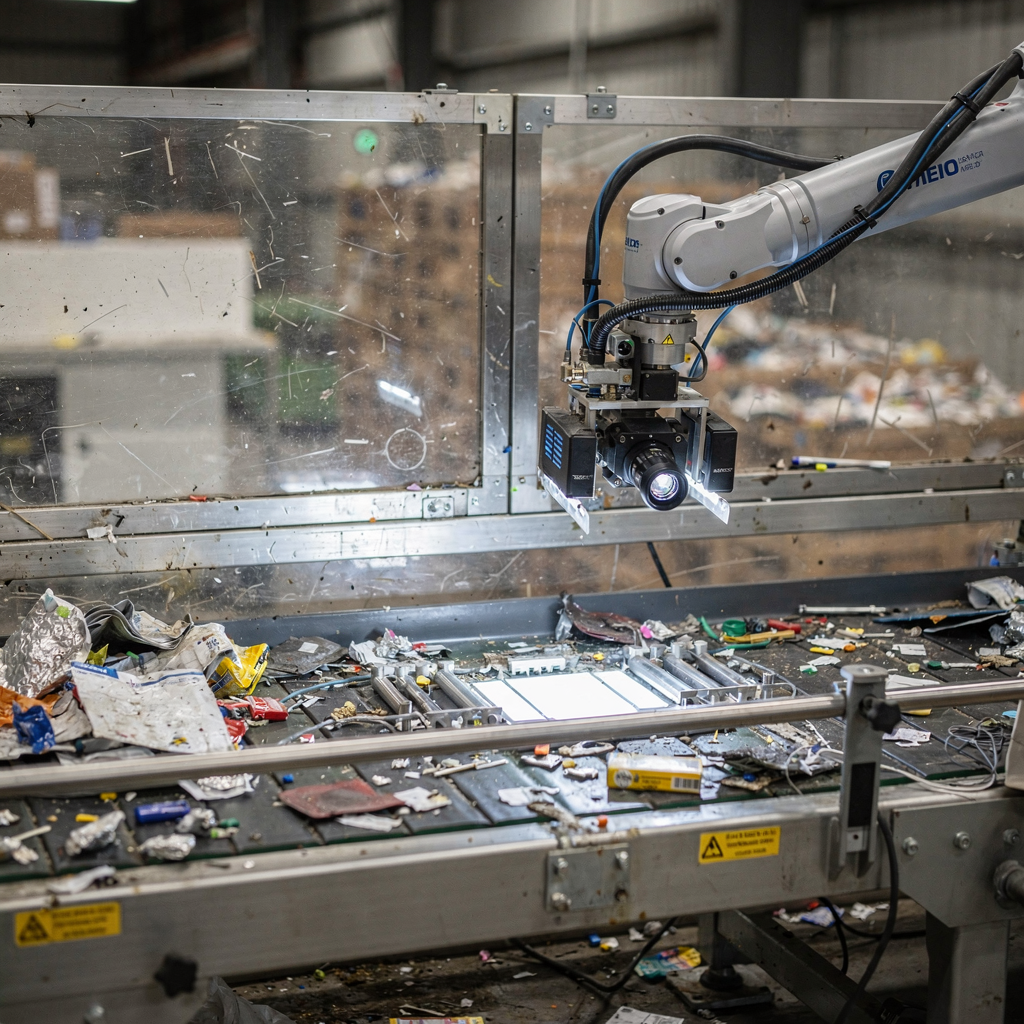

Börja med inmatningsströmmen. Kameror, NIR‑sensorer och andra skannrar fångar bilder och spektaldata. Sedan klassificerar maskininlärningsmodeller objekt efter materialtyp. Slutligen tar ställdon såsom pneumatiska blåsstötar eller robotarmar bort, omdirigerar eller kapslar in de valda bitarna. Det enkla flödet är: skanna → modell → ställdon. Denna arkitektur stödjer hög genomströmning och upprepbara beslut i verkliga förhållanden.

Datorsynsmodeller körs antingen i kanten (edge) eller i molnet. Kantinferens minskar latens och stödjer realtidsstyrning av sorteringsluckor. Molnbaserad träning förenklar omträning och versionskontroll. Båda tillvägagångssätten har kompromisser. För anläggningar med hög genomströmning minskar kantdistribution nätverksrisker. För utrullningar över flera platser hjälper centraliserad träning att behålla konsekventa modeller.

Fältinstallationer från leverantörer som AMP Robotics, ZenRobotics och TOMRA visar praktiska resultat. Till exempel använder AMP en kombination av vision, ML och robotik för att plocka och dirigera återvinningsbara material i skala. TOMRA kombinerar sensorer och mekaniska sorteringsmaskiner för högfartsbanor. Företag rapporterar högre genomströmning och lägre arbetskostnader. Forskningsöversikter dokumenterar också noggrannhetsintervall mellan ungefär 72,8 % och 99,95 % beroende på sensormix och träningsdata (noggrannhetsintervall).

Vanliga felkällor är lätta att lista. Överlappning och ocklusion döljer objekt. Smutsiga eller våta etiketter förvirrar spektrala signaturer. Blandade material (laminat, flerskiktskompositer) motstår ren klassificering. Modeller tränade på en avfallsström kan prestera sämre på en annan. Därför är plats‑specifik kalibrering och kontinuerlig märkning rutin för lyckade implementationer.

System som parar ihop vision med materialsensorer (till exempel NIR eller fluorescens) presterar vanligtvis bäst. När de paras med domänspecifik träningsdata kan dessa system pålitligt identifiera objekt som PET, HDPE, aluminium och blandat papper. Detta förbättrar råvarornas renhet och marknadsförbarhet. För praktisk vägledning om att integrera AI i e‑post och operativa arbetsflöden på återvinningsanläggningar, se hur AI‑agenter automatiserar logistiska e‑postlivscykler för driftteam och minskar handläggningstid virtuell assistent för logistik.

Drowning in emails? Here’s your way out

Save hours every day as AI Agents draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

Custom ai för återvinningsverksamhet: data, modeller och integration (custom ai; recycler)

Beslutet att köpa eller bygga beror på tre saker: data, förändringsfrekvens och integrationsbehov. Om ditt avfallsflöde är stabilt och standardiserat kan färdiga modeller fungera. Om din kommunala ström har unika föroreningar presterar ofta en skräddarsydd AI‑modell bättre. Plats‑specifik träning minskar kontaminering och ökar värdet på återvunna material.

Data‑krav styr modellkvaliteten. Du behöver märkta bilder och spektar som återspeglar verklig linjehastighet, belysning och nedsmutsning. Märk varje vanligt material och även knepiga kantfall som vått papper eller nedsmutsade plaster. En kort datachecklista hjälper nya projekt att komma igång:

1. Capture: high‑resolution frames across shifts. 2. Label: consistent tags for material type and condition. 3. Balance: ensure rarer items appear enough in the set. 4. Validate: hold out a testing set for accuracy measurement. 5. Retrain cadence: schedule regular updates.

Integration är den ofta underskattade delen. Modeller måste länkas till PLC:er, transportbandsstyrningar och QA‑kontroller. De måste också passa in i upphandling och uttags‑spårning. Till exempel, genom att koppla detekteringsresultat till ERP‑ och logistiksystem kan du skapa strukturerade poster över tonnage och kvalitet. Vår plattforms‑erfarenhet visar att automatisering av livscykeln för operativa e‑postmeddelanden och triage dramatiskt minskar manuella steg när man samordnar leverantörer, köpare och transportörer. Se ett exempel på automatiserad logistikkorrespondens för att lära hur AI kan effektivisera samordningen mellan anläggningsteam och externa partners automatiserad logistikkorrespondens.

Edge kontra cloud spelar roll. Kantinferens håller latensen låg, men fjärrhantering av modeller blir svårare. Molnträning centraliserar expertis. Många team väljer en hybridarkitektur. De kör inferens i kanten och skickar data för reträning till molnet. Det tillvägagångssättet balanserar prestanda, styrning och kostnad.

Slutligen, implementera styrning och testning. Spåra modelldriftsättning. Ha en process för att reträna på nya typer av föroreningar. Behåll en enda sanningskälla för märkningar. Små, frekventa uppdateringar överträffar stora, sällsynta översyner. Detta tillvägagångssätt hjälper återvinnare att skala AI ansvarsfullt och mätbart.

AI‑baserad automatisering på produktionsgolvet: robotik, sensorer och genomströmning (ai-based)

Hårdvara och mjukvara måste paras ihop på ett smidigt sätt. Typiska anläggningsinstallationer kombinerar kameror, NIR‑skannrar, robotplockare och aktiva avledargrindar. Sensorer matar modeller med RGB‑ och spektrala indata. Modellerna styr sedan ställdonen. Resultatet är snabbare, konsekvent sortering och mindre manuellt hanterande av avfall och återvinningsmaterial.

Genomströmningseffekter är mätbara. Många anläggningar rapporterar fler ton per timme efter att ha installerat AI‑drivna plockare eller optiska sorteringsmaskiner. Till exempel visar studier att AI‑driven optimering förbättrar resursåtervinning och materialcirkularitet (AI‑driven optimering för cirkulär ekonomi). Anläggningar som installerar kombinerade sensorsatser kan ofta öka hastigheten samtidigt som de bibehåller eller förbättrar råvarornas renhet.

Underhålls‑ och dataansvar är kontinuerliga. Sensorer driftsätter drift. Kameror behöver rengöring. Robotgrepp slits. Planera reservdelar och ett underhållsschema. Planera också för uppdateringar av märkta data när du går in i nya säsonger eller ändrar inkommande material.

Riskområden inkluderar kapitalkostnader och integrationskomplexitet. Kapitalkostnader kan vara höga initialt. Ändå minskar automatisering repetitiva manuella uppgifter och kan förbättra arbetssäkerheten. Väga kortsiktiga kostnader mot långsiktiga besparingar i arbetskraft, avfallshantering och deponikostnader. För att bättre hantera operativ kommunikation under denna övergång använder återvinningsanläggningar ofta AI‑agenter som automatiserar inkommande operativa e‑postmeddelanden. Det minskar den administrativa bördan för driftchefer och upphandlingsteam skala logistiska operationer med AI‑agenter.

Slutligen, säkerställ validering på produktionsgolvet. Kör A/B‑tester. Provtagningskontrollera utflöden för renhet. Justera plocktrösklar för att avväga återvinning mot kontaminering. Använd regelbundna revisioner för att bekräfta att modellen uppfyller målen. Dessa steg hjälper dig att omvandla pilotsuccé till tillförlitlig produktionsprestanda.

Drowning in emails? Here’s your way out

Save hours every day as AI Agents draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

Smartare återvinningslösningar i hela ekosystemet: insamling, logistik och regelefterlevnad (smarter; recycling solutions; ecosystem)

AI sträcker sig bortom anläggningen. Den hjälper i insamlingsplanering, ruttoptimering och medborgarengagemang. Smarta behållare med sensorer kan rapportera fyllnadsnivåer och varningar för kontaminering. Ruttoptimeringsprogram kan minska insamlingens mil och bränsleförbrukning. Tillsammans minskar dessa delar miljöavtrycket och stöder hållbarhetsmål.

Interventioner uppströms är kraftfulla. Till exempel kan en interaktiv medborgarapp som accepterar en bild av objektet ge omedelbara råd om korrekt återvinning. Appen kan personanpassa tips och minska förvirring kring hushållsfarligt avfall eller elektronikavfall. Enkla riktlinjer minskar felaktiga föremål i den blåa tunnan och gör inflödet renare.

Exempel på flöden inkluderar: medborgarguidningsapp → smart binsensor → central AI‑dashboard → dynamisk ruttplanering. Denna kedja sänker insamlingskostnader och förbättrar rapporteringen för regelefterlevnad. Den hjälper också kommunala program att visa framsteg mot hållbarhetsmål och minska deponianvändning. Använd sensorer för att varna om kontaminering tidigt och skicka riktade utbildningskampanjer där det behövs. Det minskar insamlingsförseningar och förbättrar materialkvaliteten vid sorteringsanläggningar.

Andra praktiska användningar inkluderar automatiserade regelefterlevnadsrapporter för myndigheter och automatiskt matchande av containersedlar med inkommande laster för att verifiera vikter och material. AI kan också stödja incitamentsprogram som belönar hushåll eller företag för korrekt återvinning. Dessa program är mer effektiva när de kombinerar användarvänliga digitala kontaktpunkter med tydliga återvinningsriktlinjer.

För att anpassa anläggnings‑ och insamlingsverksamheter, skapa delade dashboards som visar insikter om inkommande sammansättning, kontamineringstrender och rutt‑effektivitet. Denna systemnivåvy hjälper operatörer att skräddarsy insamlingsstrategier, förfina och optimera prissättning, och säkerställa att hela ekosystemet presterar bättre. För team som behöver tajtare hantering av operativa e‑postmeddelanden under tvärfunktionella utrullningar kan en AI‑assistent som förstår avsikter och dirigerar eller utkastar svar förenkla leverantörs‑ och kundserviceinteraktioner förbättra logistisk kundservice med AI.

Utrullningsplan: anta en ai‑agent och bygg en skräddarsydd ai‑plan för återvinnare (ai agent; custom ai; recycler)

Anamma ett fasat, lågriskanslag. En typisk färdplan har fem steg. Steg ett: pilotavgränsning. Steg två: installera sensorer och samla data. Steg tre: offline‑träning och validering. Steg fyra: live‑pilot med mänsklig övervakning. Steg fem: skala över linjer eller platser. Håll pilotprojekt snäva. En 3–6 månaders pilot med tydliga KPI:er är ett vanligt, rimligt val.

KPI:er att mäta under pilotprojekt inkluderar noggrannhet i materialidentifiering, genomströmningseffekt, minskning av kontaminering och kostnad per ton. Sikta på en mätbar ökning i återvinningsgrader och ett mål för minskad manuell sorteringsarbetskraft. Använd standardiserade revisionsprotokoll för att validera resultat. Många team sätter ett mål för noggrannhetsförbättring och en procentuell genomströmningökning innan de godkänner vidare utrullning.

Budgetintervall varierar. Små pilotprojekt kan kosta tiotusentals kronor. Fullständiga linjeersättningar kan kosta upp mot mitt‑sexsiffriga belopp eller mer. Inkludera integrationskostnader för PLC:er, ERP och QA‑system. Inkludera också arbetstid för märkning och omträning. För operativa team kan automatisering av rutinmässiga e‑postmeddelanden och uppgiftsdirigering frigöra personal för att fokusera på anläggningsprestanda. Vår erfarenhet visar att automatisering av hela e‑postlivscykeln för driftteam minskar hanteringstid och bevarar spårbara beslut under utrullningen.

Partnerchecklista:

1. Beprövade sensorer och robotikleverantörer. 2. Data‑ och märkstöd. 3. Edge/cloud hybridarkitektur. 4. Säkerhets‑ och driftsträning. 5. Tydlig eskalering och styrning. 6. Integrationsplan med ERP‑ och logistiksystem. För dem som behöver hjälp med operativ korrespondens och koordinering under utrullningen, konsultera resurser som visar hur virtuella assistenter kan hantera logistiska arbetsflöden och minska manuell triage virtualworkforce.ai‑avkastning för logistik.

Styrningspunkter inkluderar datakvalitetskontroller, regelbundna retrainingscheman och säkerhetsrevisioner. Efter framgångsrika piloter, skala i faser. Validera varje ny linje och behåll en datadriven styrprocess. Denna metod minskar risk och stödjer långsiktigt värdeskapande för återvinnare och det bredare ekosystemet.

FAQ

Vad är en AI‑assistent för återvinningsföretag?

En AI‑assistent är en mjukvaruagant som hjälper driftteam med uppgifter såsom objektidentifiering, processlarm och schemaläggning. Den kan också automatisera repetitiva kommunikationer och ge chefer insikter.

Hur snabbt betalar AI‑sorteringssystem tillbaka sig?

Återbetalning varierar beroende på omfattning och genomströmning. Små eftermonteringar visar ofta återbetalning på 18–36 månader, medan fullständiga linjeuppgraderingar kan ta längre tid.

Kan AI minska kontaminering i återvinningsströmmar?

Ja. AI förbättrar identifiering och separation vilket minskar kontaminering och ökar råvarukvaliteten. Rena inflöden minskar också bearbetningskostnader längre ned i processen.

Behövs skräddarsydd AI för varje återvinnare?

Nej. Färdiga modeller fungerar när inkommande material är standardiserade. Skräddarsydd AI rekommenderas när lokala avfallsströmmar är unika eller när anläggningar behöver högre renhetsmål.

Måste AI‑system konstant retränas?

De behöver periodisk reträning, särskilt när avfallsströmmen ändras med säsonger eller nya lokala regler. En retrainingsfrekvens säkerställer att modeller förblir träffsäkra och presterar som förväntat.

Hur hjälper smarta behållare och ruttoptimering anläggningar?

Smarta behållare rapporterar fyllnads‑ och kontamineringsnivåer. Ruttoptimering minskar mil och bränsleförbrukning. Tillsammans sänker de insamlingskostnader och förbättrar inkommande materialkvalitet till återvinningsanläggningar.

Kan AI hantera farliga föremål som hushållsfarligt avfall?

AI kan flagga sannolika farliga föremål för manuell granskning och dirigera dem till specialiserade avfallsströmmar. Den kan också stödja folkbildning genom att identifiera vanliga farliga artiklar och främja korrekt avfallshantering.

Kommer automatisering att eliminera jobb inom återvinning?

Automatisering omfördelar uppgifter snarare än att enbart eliminera dem. Den minskar repetitivt arbete och skapar roller för systemoperatörer, datachefer och underhållstekniker. Personal går ofta över till högre värdeuppgifter som övervakning och kvalitetskontroll.

Hur startar jag ett pilotprojekt?

Börja med en 3–6 månaders pilot fokuserad på en enskild linje eller skift. Definiera KPI:er: genomströmning, renhet, kostnad per ton och noggrannhet. Samla referensdata och mät sedan förbättringar under pilotprojektet.

Hur kan e‑postautomatisering hjälpa under utrullningen?

E‑postautomatisering kan dirigera leverantörsförfrågningar, utarbeta samordningsmeddelanden och extrahera operativ data från kommunikationer. Det minskar administrativ börda och håller utrullningstidsplaner på rätt spår. Företag som virtualworkforce.ai specialiserar sig på att automatisera hela e‑postlivscykeln för drift‑ och upphandlingsteam för att stödja projekt som dessa.

Ready to revolutionize your workplace?

Achieve more with your existing team with Virtual Workforce.