Hvorfor genanvende med smarter AI (recycle; smarter; ai)

Forretningsargumentet for AI er enkelt. Virksomheder, der anvender AI i deres behandling, oplever målbare gevinster: genanvendelsesrater kan stige med 20–30% og driftsomkostningerne falde med omkring 10–15%. For eksempel rapporterer meta‑analyser og industristudier disse typiske gevinster for anlæg, der tilføjer AI‑sortering og smarte kontrolsystemer (studie om AI i affaldshåndtering). Disse forbedringer øger aflastningen af lossepladser. De sænker også forurening og øger markedsværdien af det genvundne materiale.

Tilbagebetalingstider varierer. Mindre eftermonteringer kan betale sig tilbage på 18–36 måneder. Større opgraderinger af anlæg tager ofte længere tid. Alligevel ser mange operatører positive afkast inden for tre år. Reduktion af manuelt arbejde, højere gennemstrømning og forbedret materialerenhed hjælper alle. I praksis kan en AMP‑type optisk sorterer eller en robotisk plukker reducere manuelle sorteringsskift samtidig med at gennemstrømningen øges.

Operationelle KPI’er betyder noget. Sig efter målbare mål. For pilots er almindelige KPI’er gennemstrømning per time, renhedsprocent, materialegenindvindingsrate og omkostning per ton. Sigt efter en stigning i genanvendelsesrater og et fald i forurening. En klar baseline lader dig bevise ROI. Brug audit‑udtagning til at bekræfte gevinster, før du skalerer.

Der findes reelle eksempler og tekniske gennemgange, der dokumenterer næsten perfekt identifikation af avancerede systemer. En gennemgang viste klassificeringsnøjagtigheder fra omkring 72,8% op til 99,95% i laboratorie‑ og felttest, afhængigt af sensorer og labels (gennemgang af AI til affaldshåndtering). Disse tal forklarer, hvorfor operatører investerer. De forklarer også, hvorfor regulatorer og kunder forventer højere standarder fra genbrugsanlæg.

På husstandsniveau kan smarter AI også mindske forvirring om korrekt bortskaffelse og genanvendelsesretningslinjer. Realtidsfeedback via apps eller smarte labels hjælper borgere med at sortere bedre. Dette reducerer forurening, før materialet overhovedet når anlægget. For operatører betyder færre forurenende stoffer højere udbytte og bedre priser for genanvendelige råvarer. Som følge heraf forbedres hele genanvendelsesøkosystemet.

Hvordan AI‑agent og AI‑baseret sortering fungerer: teknologi, nøjagtighed og eksempler fra marken (ai agent; ai-based)

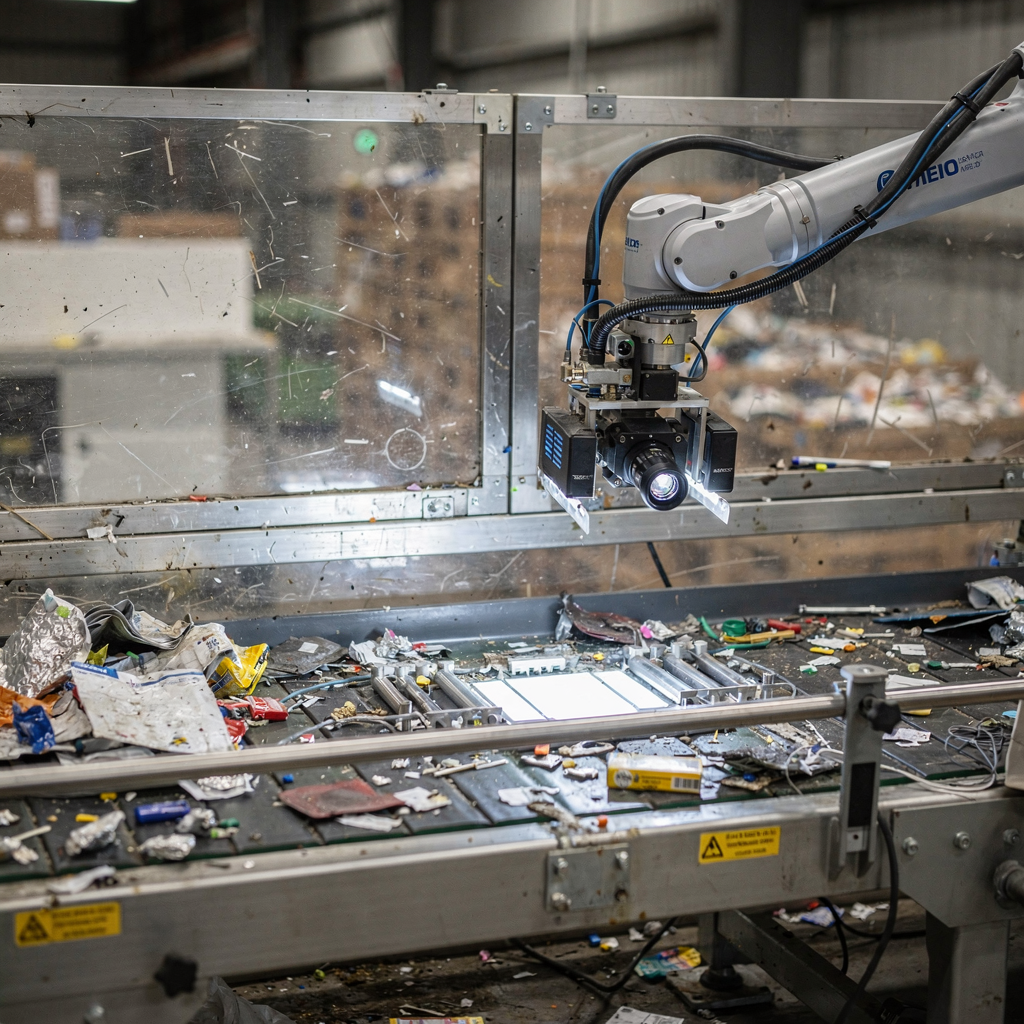

Start med indgangsstrømmen. Kameraer, NIR‑sensorer og andre scannere indfanger billeder og spektredata. Derefter klassificerer maskinlæringsmodeller genstande efter materialetype. Endelig fjerner, omdirigerer eller containeriserer aktuatorer som pneumatiske blæsere eller robotarme de valgte stykker. Den simple strøm er: scan → model → aktuator. Denne arkitektur understøtter høj gennemstrømning og gentagelige beslutninger i virkelige betingelser.

Computer vision‑modeller kører enten ved kanten (edge) eller i skyen. Edge‑inference reducerer latenstid og understøtter realtidsstyring af sorteringsporte. Skybaseret træning forenkler retræning og versionskontrol. Begge tilgange har kompromiser. For anlæg med høj gennemstrømning sænker edge‑udrulning netværksrisikoen. For multi‑site udrulninger hjælper centraliseret træning med at opretholde konsistente modeller.

Feltudrulninger fra leverandører som AMP Robotics, ZenRobotics og TOMRA viser praktiske resultater. For eksempel bruger AMP en kombination af vision, ML og robotik til at plukke og rute genanvendelige materialer i skala. TOMRA kombinerer sensorer og mekaniske sorterere til højhastighedslinjer. Virksomheder rapporterer gennemstrømningsstigninger og lavere arbejdskraft. Forskningsgennemgange dokumenterer også nøjagtighedsområder mellem omtrent 72,8% og 99,95% afhængigt af sensormiks og træningsdata (nøjagtighedsområder).

Almindelige fejltilstande er nemme at liste. Overlap og okklusion skjuler genstande. Snavsede eller våde labels forvirrer spektrale signaturer. Blandede materialer (laminater, flerlagede kompositter) modstår ren klassifikation. Modeller trænet på én affaldsstrøm kan underpræstere på en anden. Derfor er site‑specifik kalibrering og løbende mærkning rutine for succesfulde udrulninger.

Systemer, der parrer vision med materialsensorer (for eksempel NIR eller fluorescens), præsterer typisk bedst. Når de parres med domænespecifik træningsdata, kan disse systemer pålideligt identificere genstande som PET, HDPE, aluminium og blandet papir. Dette forbedrer varerenhed og markedsførbarhed. Til praktisk vejledning i at integrere AI i e‑mail og drifts‑workflows på genbrugsanlæg, se hvordan AI‑agenter automatiserer logistik‑e‑mail‑livscyklusser for driftsteams og reducerer behandlingstid virtuel assistent til logistik.

Drowning in emails?

Here’s your way out

Save hours every day as AI Agents label and draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

Custom ai for recycler operations: data, models and integration (custom ai; recycler)

Beslutningen om at købe eller bygge afhænger af tre ting: data, hyppighed af ændringer og integrationsbehov. Hvis dit affaldsmiks er stabilt og standardiseret, kan færdige modeller fungere. Hvis din kommunale strøm har unikke forurenende stoffer, præsterer en custom AI ofte bedre. Site‑specifik træning reducerer forurening og øger værdien af genvundet materiale.

Data‑krav driver modelkvaliteten. Du har brug for label‑mærkede billeder og spektraloptagelser, der afspejler reel linjehastighed, belysning og snavs. Mærk hver almindelig materiale og også svære kanttilfælde som vådt papir eller snavsede plasttyper. En kort datacheckliste hjælper nye projekter i gang:

1. Capture: højopløsningsframes på tværs af skift. 2. Label: konsistente tags for materialetype og tilstand. 3. Balance: sørg for, at sjældnere genstande optræder nok i datasættet. 4. Validate: hold et test‑sæt tilbage til nøjagtighedsmåling. 5. Retrain cadence: planlæg regelmæssige opdateringer.

Integration er den ofte undervurderede del. Modeller skal linke til PLC’er, transportbåndsstyring og QA‑kontroller. De skal også passe ind i indkøb og varestrømssporing. For eksempel gør linkning af detektionsoutput til ERP og logistiksystemer det muligt at skabe strukturerede optegnelser af tonnage og kvalitet. Vores platformerfaring viser, at automatisering af livscyklussen for operationelle e‑mails og triage dramatisk reducerer manuelle trin, når man koordinerer leverandører, købere og transportudbydere. Se et eksempel på automatiseret logistikkorrespondance for at lære, hvordan AI kan strømline koordineringen mellem planteteams og eksterne partnere automatiseret logistikkorrespondance.

Edge vs cloud betyder noget. Edge‑inference holder latenstid lav, men fjernstyring af modeller er sværere. Sky‑træning centraliserer ekspertise. Mange teams vælger en hybridarkitektur. De kører inference ved kanten og sender data til skyen til retræning. Den tilgang balancerer ydeevne, governance og omkostninger.

Endelig: implementer governance og test. Spor model‑drift. Hav en proces til retræning ved nye forurenende typer. Oprethold en eneste sandhedskilde for labels. Små, hyppige opdateringer overgår store, sjældne overhalinger. Denne tilgang hjælper genbrugere med at skalere AI ansvarligt og målbart.

AI‑baseret automatisering på fabriksniveau: robotik, sensorer og gennemstrømning (ai-based)

Hardware og software skal parres gnidningsfrit. Typiske anlægsudrulninger kombinerer kameraer, NIR‑scannere, robotplukkere og aktive aflederporte. Sensorer leverer RGB og spektrale input til modellerne. Modellerne instruerer så aktuatorer. Resultatet er hurtigere, konsistent sortering og mindre manuel håndtering af affald og genbrugsmaterialer.

Gennemstrømningsgevinster er målbare. Mange anlæg rapporterer højere tons per time efter installation af AI‑drevne plukkere eller optiske sorterere. For eksempel viser studier, at AI‑drevet optimering forbedrer ressourcegenvinding og materialecirkularitet (AI‑drevet optimering af cirkulær økonomi). Anlæg, der installerer kombinerede sensorsuiter, kan ofte øge hastigheden samtidig med at varerenheden fastholdes eller forbedres.

Vedligeholdelse og dataansvar er kontinuerlige. Sensorer lider af drift. Kameraer skal renses. Robotgreb slides. Planlæg reservedelslager og en vedligeholdelsesplan. Planlæg også opdatering af labeldata ved nye sæsoner eller ændringer i indkommende materialer.

Risikoområder inkluderer kapitalomkostninger og integrationskompleksitet. Kapitalomkostninger kan være høje op foran. Alligevel reducerer automatisering gentagne manuelle opgaver og kan forbedre medarbejdersikkerhed. Vej vægt på kortsigtede omkostninger over for langsigtede besparelser i arbejdskraft, bortskaffelse og lossepladsgebyrer. For bedre at håndtere operationel kommunikation under denne overgang, adopterer genbrugsanlæg ofte AI‑agenter, der automatiserer indkommende operationelle e‑mails. Det reducerer den administrative belastning på driftsledere og indkøbsafdelinger skalér logistikoperationer med AI‑agenter.

Endelig: sørg for validering på fabriksniveau. Kør A/B‑forsøg. Udtag prøveudtagninger for renhed. Juster pick‑thresholds for at afveje genvinding mod forurening. Brug regelmæssige audits til at bekræfte, at modellen lever op til målene. Disse trin hjælper dig med at konvertere pilot‑succes til pålidelig produktionsperformance.

Drowning in emails?

Here’s your way out

Save hours every day as AI Agents label and draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

Smartere genbrugsløsninger på tværs af økosystemet: indsamling, logistik og overholdelse (smarter; recycling solutions; ecosystem)

AI rækker ud over anlægget. Det hjælper med indsamling, ruteoptimering og borgerengagement. Smarte skraldespande med sensorer kan rapportere fyldningsniveauer og forureningsadvarsler. Ruteoptimeringssoftware kan reducere indsamlingskilometer og brændstofforbrug. Sammen mindsker disse dele miljøaftrykket og støtter bæredygtighedsmål.

Opstrøms‑interventioner er stærke. For eksempel kan en interaktiv borgerapp, der accepterer et foto af genstanden, give øjeblikkelig vejledning om korrekt genanvendelse. Appen kan tilpasse tips og reducere forvirring omkring husholdningsfarligt affald eller elektronisk bortskaffelse. Enkel vejledning reducerer forkerte genstande i den blå beholder og gør den indgående strøm renere.

Eksempler på flows inkluderer: borgervejledningsapp → smart beholder‑sensor → central AI‑dashboard → dynamisk ruteplanlægning. Denne kæde sænker indsamlingsomkostninger og forbedrer overholdelsesrapportering. Den hjælper også kommunale programmer med at vise fremskridt mod bæredygtighedsmål og reducere lossepladsbrug. Brug sensorer til at flagge forurening tidligt og sende målrettede uddannelseskampagner, hvor det er nødvendigt. Det reducerer indsamlingsforsinkelser og forbedrer materialekvaliteten ved sorteringsanlæggene.

Andre praktiske anvendelser inkluderer automatiserede overholdelsesrapporter til regulatorer og automatisk matchning af containermanifest med indkommende læs for at verificere vægte og materialer. AI kan også understøtte incitamentsordninger, der belønner husstande eller virksomheder for korrekt genanvendelse. Disse programmer er mere effektive, når de kombinerer brugervenlige digitale touchpoints med klare genanvendelsesretningslinjer.

For at tilpasse anlægs‑ og indsamlingsdrift, opret delte dashboards, der viser indsigt i indgående sammensætning, forurenings‑tendenser og ruteeffektivitet. Dette system‑niveau overblik hjælper operatører med at tilpasse indsamlingsstrategier, finjustere og optimere prissætning og sikre, at hele økosystemet præsterer bedre. For teams, der har brug for strammere håndtering af operationelle e‑mails under tværfunktionelle udrulninger, kan en AI‑assistent, der forstår intentioner og ruter eller udarbejder svar, strømline leverandør‑ og kundeserviceinteraktioner forbedr kundeservice i logistik med AI.

Udrulningskøreplan: tag en AI‑agent i brug og byg en custom AI‑plan for genbrugsvirksomheder (ai agent; custom ai; recycler)

Anvend en faseopdelt, lavrisiko tilgang. En typisk køreplan har fem faser. Fase et: pilot‑scoping. Fase to: deploy sensorer og indsamle data. Fase tre: offline træning og validering. Fase fire: live pilot med menneskelig overvågning. Fase fem: skaler på tværs af linjer eller sites. Hold pilotprojekter stramme. En 3–6 måneders pilot med klare KPI’er er et almindeligt, fornuftigt valg.

KPI’er at måle under pilots inkluderer nøjagtighed af materialidentifikation, gennemstrømningsgevinst, reduktion i forurening og omkostning per ton. Sigt efter en målbar stigning i genanvendelsesrater og en målsætning om reduktion i manuelt sortearbejde. Brug standard audit‑protokoller til at validere resultater. Mange teams sætter et mål for nøjagtighedsforbedring og en procentvis gennemstrømningsgevinst, før de godkender yderligere udrulning.

Budgetintervaller varierer. Små pilots kan koste titusinder. Fulde linjeudskiftninger løber op i midten af sekscifrede beløb eller mere. Inkluder integrationsomkostninger for PLC’er, ERP og QA‑systemer. Inkluder også personaleomkostninger til mærkning og retræning. For operationelle teams kan automatisering af rutinemæssige e‑mails og opgavefordeling frigøre personale til at fokusere på anlæggets performance. Vores erfaring viser, at automatisering af hele e‑mail‑livscyklussen for driftsteams reducerer behandlingstid og bevarer sporbare beslutninger under udrulningen.

Partner‑checkliste:

1. Dokumenterede sensorer og robotikleverandører. 2. Data‑ og labelingsupport. 3. Edge/cloud hybrid arkitektur. 4. Sikkerheds‑ og driftstræning. 5. Klar eskalation og governance. 6. Integrationsplan med ERP og logistiksystemer. For dem, der har brug for hjælp til operationel korrespondance og koordinering under udrulning, konsulter ressourcer, der viser, hvordan virtuelle assistenter kan håndtere logistik‑workflows og reducere manuel triage virtualworkforce.ai afkast for logistik.

Governance‑punkter inkluderer datakvalitetskontroller, regelmæssige retræningsplaner og sikkerhedsrevisioner. Efter succesfulde pilots: skaler i faser. Validér hver ny linje og oprethold en datadrevet governance‑proces. Denne metode reducerer risiko og understøtter langsigtet værdiskabelse for genbrugere og det bredere økosystem.

FAQ

Hvad er en AI‑assistent for genbrugsvirksomheder?

En AI‑assistent er en softwareagent, der hjælper driftsteams med opgaver som genstandsidentifikation, procesalarmer og planlægning. Den kan også automatisere gentagne kommunikationer og give indsigt til ledere.

Hvor hurtigt betaler AI‑sorteringssystemer sig hjem?

Tilbagebetaling varierer efter omfang og gennemstrømning. Mindre eftermonteringer viser ofte tilbagebetaling på 18–36 måneder, mens fulde linjeopgraderinger kan tage længere tid.

Kan AI reducere forurening i genanvendelsesstrømme?

Ja. AI forbedrer identifikation og separation, hvilket sænker forurening og øger kvaliteten af råvarerne. Rene indgående strømme reducerer også behandlingsomkostninger downstream.

Er custom AI påkrævet for alle genbrugere?

Nej. Færdige modeller fungerer, når indkommende materiale er standard. Custom AI anbefales, når lokale affaldsstrømme er unikke eller når anlæg har brug for højere renhedsmål.

Behøver AI‑systemer konstant retræning?

De har brug for periodisk retræning, især når affaldsstrømmen ændrer sig med sæsoner eller nye lokale politikker. En retræningsrytme sikrer, at modeller forbliver nøjagtige og præsterer som forventet.

Hvordan hjælper smarte beholdere og ruteoptimering anlæg?

Smarte beholdere rapporterer fyldnings‑ og forureningsniveauer. Ruteoptimering reducerer kilometer og brændstofbrug. Sammen sænker de indsamlingsomkostninger og forbedrer indgående materialekvalitet til sorteringsanlæg.

Kan AI håndtere farlige genstande som husholdningsfarligt affald?

AI kan flagge sandsynlige farlige genstande til manuel gennemgang og dirigere dem til specialiserede bortskaffelsesstrømme. Den kan også støtte offentlig uddannelse ved at identificere almindelige farlige genstande og fremme korrekt bortskaffelse.

Vil automatisering fjerne job i genbrug?

Automatisering ændrer opgaver snarere end blot at fjerne dem. Den reducerer gentaget arbejde og skaber roller for systemoperatører, datamanagere og vedligeholdelsesteknikere. Personale flytter ofte til højværdiopgaver som overvågning og kvalitetskontrol.

Hvordan starter jeg et pilotprojekt?

Begynd med en 3–6 måneders pilot fokuseret på en enkelt linje eller et skift. Definér KPI’er: gennemstrømning, renhed, omkostning per ton og nøjagtighed. Indsaml baseline‑data og mål derefter forbedringer under piloten.

Hvordan kan e‑mail‑automatisering hjælpe under udrulning?

E‑mail‑automatisering kan rute leverandørforespørgsler, udarbejde koordineringsbeskeder og udtrække operationelle data fra korrespondance. Det reducerer admin‑byrden og holder udrulningstidsplaner på sporet. Virksomheder som virtualworkforce.ai specialiserer sig i at automatisere hele e‑mail‑livscyklussen for drift og indkøb for at understøtte projekter som disse.

Drowning in emails?

Here’s your way out

Save hours every day as AI Agents label and draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.