Por qué reciclar con IA más inteligente (reciclar; más inteligente; IA)

El argumento empresarial a favor de la IA es sencillo. Las empresas que despliegan IA en el procesamiento ven ganancias medibles: las tasas de reciclaje pueden aumentar entre un 20–30% y los costes operativos caer alrededor de un 10–15%. Por ejemplo, metaanálisis y estudios de la industria informan estas mejoras típicas para instalaciones que añaden clasificación por IA y controles inteligentes (estudio sobre IA en la gestión de residuos). Estas mejoras incrementan la desviación de residuos hacia alternativas a vertedero. También reducen la contaminación y aumentan el valor de mercado del material recuperado.

Los tiempos de amortización varían. Pequeñas reformas pueden amortizarse en 18–36 meses. Las grandes actualizaciones de planta suelen tardar más. Aun así, muchos operadores ven retornos positivos en menos de tres años. La reducción de trabajo manual, mayores rendimientos y la mejora de la pureza del material ayudan. En la práctica, un clasificador óptico tipo AMP o un brazo robótico puede reducir turnos de clasificación manual y al mismo tiempo aumentar el rendimiento.

Los KPI operativos importan. Apunte a objetivos medibles. Para pilotos, los KPI comunes incluyen rendimiento por hora, porcentaje de pureza, tasa de recuperación de material y coste por tonelada. Busque un aumento en las tasas de reciclaje y una disminución de la contaminación. Una línea base clara le permite demostrar el ROI. Use muestreos de auditoría para confirmar las mejoras antes de escalar.

Existen ejemplos reales y revisiones técnicas que documentan una identificación casi perfecta por sistemas avanzados. Una revisión mostró rangos de precisión de clasificación desde aproximadamente 72,8% hasta 99,95% en pruebas de laboratorio y campo, dependiendo de los sensores y las etiquetas (revisión sobre IA para la gestión de residuos). Estas cifras explican por qué los operadores invierten. También explican por qué los reguladores y clientes esperan estándares más altos de las instalaciones de reciclaje.

A nivel doméstico, la IA más inteligente también puede reducir la confusión sobre las normas de eliminación y reciclaje correctas. La retroalimentación en tiempo real mediante apps o etiquetas inteligentes ayuda a los ciudadanos a clasificar mejor. Esto reduce la contaminación antes de que el material llegue a la planta. Para los operadores, menos contaminantes significan mayores rendimientos y mejores precios para las materias reciclables. Como resultado, todo el ecosistema del reciclaje mejora.

Cómo funcionan los agentes de IA y la clasificación basada en IA: tecnología, precisión y ejemplos de campo (agente de IA; basado en IA)

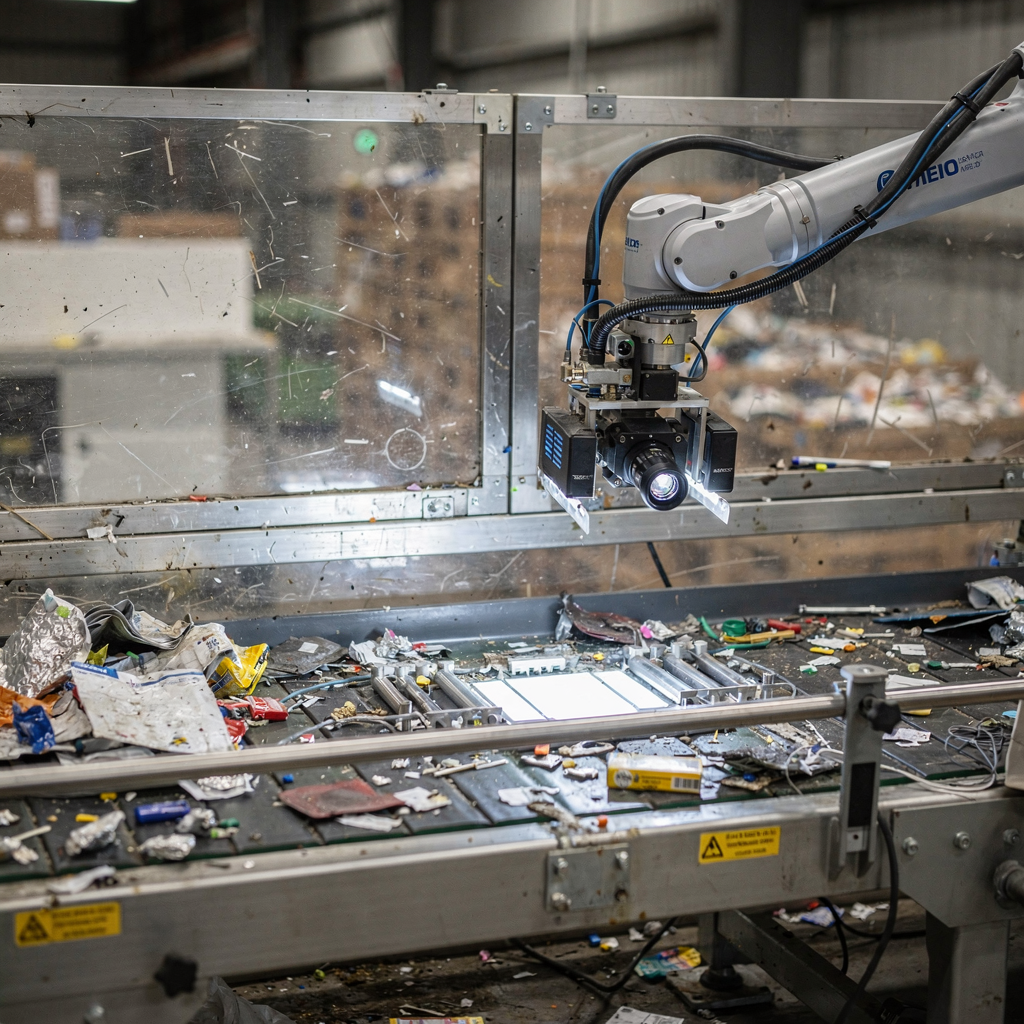

Comience con la corriente de entrada. Cámaras, sensores NIR y otros escáneres capturan imágenes y datos espectrales. Luego, modelos de aprendizaje automático clasifican los objetos por tipo de material. Finalmente, actuadores como soplos neumáticos o brazos robóticos retiran, redirigen o envasan las piezas seleccionadas. El flujo simple es: escanear → modelo → actuador. Esta arquitectura soporta alto rendimiento y decisiones repetibles en condiciones reales.

Los modelos de visión por computadora se ejecutan ya sea en el edge o en la nube. La inferencia en el edge reduce la latencia y soporta el control en tiempo real de las compuertas de clasificación. El entrenamiento en la nube facilita la reentrenabilidad y el control de versiones. Ambos enfoques tienen compensaciones. Para plantas con alto rendimiento, el despliegue en el edge reduce el riesgo de red. Para implementaciones en varios sitios, el entrenamiento centralizado ayuda a mantener modelos consistentes.

Despliegues de campo de proveedores como AMP Robotics, ZenRobotics y TOMRA muestran resultados prácticos. Por ejemplo, AMP usa una combinación de visión, ML y robótica para seleccionar y encaminar reciclables a escala. TOMRA combina sensores y clasificadores mecánicos para líneas de alta velocidad. Las empresas reportan aumentos de rendimiento y menor mano de obra. Revisiones de investigación también documentan rangos de precisión entre aproximadamente 72,8% y 99,95% dependiendo de la mezcla de sensores y los datos de entrenamiento (rangos de precisión).

Los modos de falla comunes son fáciles de listar. La superposición y la oclusión ocultan objetos. Etiquetas sucias o húmedas confunden las firmas espectrales. Los materiales mixtos (laminados, compuestos multicapa) resisten una clasificación limpia. Los modelos entrenados en una corriente de residuos pueden funcionar peor en otra. Por eso la calibración específica del sitio y el etiquetado continuo son rutinarios en despliegues exitosos.

Los sistemas que emparejan visión con sensores de material (por ejemplo NIR o fluorescencia) suelen dar el mejor rendimiento. Cuando se combinan con datos de entrenamiento específicos del dominio, estos sistemas pueden identificar de forma fiable elementos como PET, HDPE, aluminio y papel mixto. Esto mejora la pureza de la materia prima y su comercialización. Para orientación práctica sobre cómo integrar la IA en correos electrónicos y flujos operativos en operaciones de reciclaje, vea cómo los agentes de IA automatizan el ciclo de vida de correos logísticos para equipos de operaciones y reducen el tiempo de gestión asistente virtual para logística.

Drowning in emails?

Here’s your way out

Save hours every day as AI Agents label and draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

IA personalizada para las operaciones de reciclaje: datos, modelos e integración (IA personalizada; reciclador)

Decidir comprar o construir depende de tres cosas: datos, frecuencia de cambio e necesidades de integración. Si su mezcla de residuos es estable y estándar, los modelos listos para usar pueden funcionar. Si su corriente municipal tiene contaminantes únicos, un modelo de IA personalizado suele rendir mejor. El entrenamiento específico del sitio reduce la contaminación e incrementa el valor del material recuperado.

Los requisitos de datos determinan la calidad del modelo. Necesita imágenes etiquetadas y capturas espectrales que reflejen la velocidad real de la línea, la iluminación y la suciedad. Etiquete cada material común y también casos difíciles como papel mojado o plásticos sucios. Una breve lista de verificación de datos ayuda a iniciar nuevos proyectos:

1. Captura: fotogramas de alta resolución a lo largo de los turnos. 2. Etiquetado: etiquetas consistentes para tipo de material y condición. 3. Balance: asegure que los ítems más raros aparezcan lo suficiente en el conjunto. 4. Validación: reserve un conjunto de prueba para medir la precisión. 5. Cadencia de reentrenamiento: programe actualizaciones regulares.

La integración es la parte a menudo subestimada. Los modelos deben conectarse a PLC, controles de cinta y controles de QA. También deben encajar en la adquisición y el seguimiento de commodities. Por ejemplo, vincular las salidas de detección al ERP y los sistemas logísticos le permite crear registros estructurados de tonelaje y calidad. Nuestra experiencia en la plataforma muestra que automatizar el ciclo de vida de los correos operativos y la triage reduce drásticamente los pasos manuales al coordinar proveedores, compradores y transportistas. Vea un ejemplo de correspondencia logística automatizada para aprender cómo la IA puede agilizar la coordinación entre equipos de planta y socios externos correspondencia logística automatizada.

Edge vs cloud importa. La inferencia en el edge mantiene la latencia baja, pero la gestión remota de modelos es más difícil. El entrenamiento en la nube centraliza la experiencia. Muchos equipos eligen una arquitectura híbrida. Ejecutan la inferencia en el edge y envían datos para reentrenamiento a la nube. Ese enfoque equilibra rendimiento, gobernanza y coste.

Finalmente, implemente gobernanza y pruebas. Rastree la deriva del modelo. Mantenga un proceso para reentrenar frente a nuevos tipos de contaminantes. Mantenga una fuente única de la verdad para las etiquetas. Las actualizaciones pequeñas y frecuentes superan a las revisiones grandes y poco frecuentes. Este enfoque ayuda a los recicladores a escalar la IA de forma responsable y medible.

Automatización basada en IA en la planta: robótica, sensores y rendimiento (basado en IA)

Hardware y software deben ir de la mano. Los despliegues típicos en planta combinan cámaras, escáneres NIR, pickers robóticos y compuertas activas desviadoras. Los sensores alimentan a los modelos con entradas RGB y espectrales. Los modelos luego instruyen a los actuadores. El resultado es una clasificación más rápida y consistente y menos manipulación manual de residuos y reciclables.

Las ganancias de rendimiento son medibles. Muchas instalaciones reportan más toneladas por hora después de instalar pickers impulsados por IA o clasificadores ópticos. Por ejemplo, estudios muestran que la optimización impulsada por IA mejora la recuperación de recursos y la circularidad de materiales (optimización impulsada por IA para la economía circular). Las instalaciones que instalan conjuntos de sensores combinados a menudo pueden aumentar la velocidad manteniendo o mejorando la pureza del commodity.

El mantenimiento y las responsabilidades de datos son continuos. Los sensores sufren deriva. Las cámaras necesitan limpieza. Las pinzas robóticas se desgastan. Planifique repuestos y un calendario de mantenimiento. También planifique actualizaciones de datos etiquetados al entrar en nuevas estaciones o al cambiar los materiales entrantes.

Las áreas de riesgo incluyen el coste de capital y la complejidad de la integración. Los costes de capital pueden ser altos al principio. Sin embargo, la automatización reduce tareas repetitivas y puede mejorar la seguridad de los empleados. Equilibre el coste a corto plazo frente al ahorro a largo plazo en mano de obra, eliminación y tasas de vertedero. Para gestionar mejor las comunicaciones operativas durante esta transición, las plantas de reciclaje suelen adoptar agentes de IA que automatizan los correos operativos entrantes. Eso reduce la carga administrativa de los gestores de operaciones y los equipos de compras escalar operaciones logísticas con agentes de IA.

Finalmente, asegure la validación en la planta. Realice pruebas A/B. Muestree las salidas para pureza. Ajuste los umbrales de selección para negociar recuperación frente a contaminación. Use auditorías regulares para confirmar que el modelo está cumpliendo los objetivos. Estos pasos le ayudan a convertir el éxito del piloto en un rendimiento de producción fiable.

Drowning in emails?

Here’s your way out

Save hours every day as AI Agents label and draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

Soluciones de reciclaje más inteligentes en todo el ecosistema: recolección, logística y cumplimiento (más inteligente; soluciones de reciclaje; ecosistema)

La IA se extiende más allá de la instalación. Ayuda en la planificación de recolección, la optimización de rutas y el compromiso ciudadano. Los contenedores inteligentes con sensores pueden informar niveles de llenado y alertas de contaminación. El software de optimización de rutas puede reducir millas de recolección y el consumo de combustible. Juntas, estas partes reducen la huella ambiental y apoyan los objetivos de sostenibilidad.

Las intervenciones aguas arriba son poderosas. Por ejemplo, una app interactiva para ciudadanos que acepta una foto del ítem puede proporcionar orientación instantánea sobre el reciclaje correcto. La app puede personalizar consejos y reducir la confusión sobre residuos domésticos peligrosos o la eliminación de electrónicos. Una guía simple reduce elementos erróneos en el contenedor azul y hace la corriente entrante más limpia.

Ejemplos de flujos incluyen: app de orientación ciudadana → sensor de contenedor inteligente → panel de control AI central → planificación de rutas dinámica. Esta cadena reduce costes de recolección y mejora los informes de cumplimiento. También ayuda a los programas municipales a mostrar progreso hacia objetivos de sostenibilidad y a reducir el uso de vertederos. Use sensores para señalar la contaminación temprano y envíe campañas educativas dirigidas donde sea necesario. Eso reduce retrasos en la recolección y mejora la calidad del material en las plantas de clasificación.

Otros usos prácticos incluyen informes de cumplimiento automatizados para reguladores y la coincidencia automatizada de manifiestos de contenedores con cargas entrantes para verificar pesos y materiales. La IA también puede apoyar esquemas de incentivos que recompensen a hogares o empresas por reciclar correctamente. Estos programas son más efectivos cuando combinan puntos de contacto digitales fáciles de usar con directrices claras de reciclaje.

Para alinear las operaciones de planta y recolección, cree paneles compartidos que presenten información sobre composición entrante, tendencias de contaminación y eficiencia de rutas. Esta vista a nivel de sistema ayuda a los operadores a adaptar estrategias de recolección, refinar y optimizar precios, y asegurar que todo el ecosistema rinda mejor. Para equipos que necesitan un manejo más estricto de correos operativos durante implementaciones transversales, un asistente de IA que entienda intenciones y enrute o redacte respuestas puede agilizar las interacciones con proveedores y el servicio al cliente mejorar el servicio al cliente logístico con IA.

Hoja de ruta de despliegue: adopte un agente de IA y construya un plan de IA personalizado para recicladores (agente de IA; IA personalizada; reciclador)

Adopte un enfoque por fases y de bajo riesgo. Una hoja de ruta típica tiene cinco etapas. Etapa uno: definición del piloto. Etapa dos: desplegar sensores y recopilar datos. Etapa tres: entrenamiento y validación offline. Etapa cuatro: piloto en vivo con supervisión humana. Etapa cinco: escalar entre líneas o sitios. Mantenga los pilotos ajustados. Un piloto de 3–6 meses con KPI claros es una elección común y sensata.

Los KPI a medir durante los pilotos incluyen precisión de identificación de material, ganancia de rendimiento, reducción de contaminación y coste por tonelada. Apunte a una mejora medible en las tasas de reciclaje y una reducción objetivo en la mano de obra de clasificación manual. Use protocolos de auditoría estándar para validar resultados. Muchos equipos fijan un objetivo de mejora de precisión y un porcentaje de ganancia de rendimiento antes de aprobar un despliegue mayor.

Los rangos presupuestarios varían. Pequeños pilotos pueden costar decenas de miles. Reemplazos completos de línea pueden llegar a los seis dígitos medios o más. Incluya costes de integración para PLC, ERP y sistemas de QA. También incluya tiempo de personal para etiquetado y reentrenamiento. Para los equipos operativos, automatizar correos rutinarios y el enrutamiento de tareas puede liberar personal para centrarse en el rendimiento de la planta. Nuestra experiencia en virtualworkforce.ai muestra que automatizar el ciclo completo de correos para equipos de operaciones reduce el tiempo de gestión y preserva decisiones trazables durante el despliegue.

Lista de verificación de socios:

1. Proveedores probados de sensores y robótica. 2. Soporte de datos y etiquetado. 3. Arquitectura híbrida edge/cloud. 4. Formación en seguridad y operativa. 5. Escalado claro y gobernanza. 6. Plan de integración con ERP y sistemas logísticos. Para quienes necesiten ayuda con la correspondencia y coordinación operativa durante el despliegue, consulte recursos que muestran cómo los asistentes virtuales pueden manejar flujos logísticos y reducir la triage manual virtualworkforce.ai ROI para logística.

Los elementos de gobernanza incluyen controles de calidad de datos, calendarios regulares de reentrenamiento y auditorías de seguridad. Tras pilotos exitosos, escale por fases. Valide cada nueva línea y mantenga un proceso de gobernanza basado en datos. Este método reduce el riesgo y apoya la creación de valor a largo plazo para recicladores y el ecosistema en general.

Preguntas frecuentes

¿Qué es un asistente de IA para empresas de reciclaje?

Un asistente de IA es un agente de software que ayuda a los equipos de operaciones con tareas como identificación de ítems, alertas de proceso y programación. También puede automatizar comunicaciones repetitivas y ofrecer información a los responsables.

¿Con qué rapidez se amortizan los sistemas de clasificación por IA?

La amortización varía según el alcance y el rendimiento. Las pequeñas reformas suelen mostrar amortización en 18–36 meses, mientras que las sustituciones completas de línea pueden tardar más.

¿Puede la IA reducir la contaminación en las corrientes de reciclaje?

Sí. La IA mejora la identificación y separación, lo que reduce la contaminación y aumenta la calidad del commodity. Las corrientes entrantes más limpias también reducen los costes de procesamiento aguas abajo.

¿Se requiere IA personalizada para todos los recicladores?

No. Los modelos listos para usar funcionan cuando el material entrante es estándar. Se recomienda IA personalizada cuando las mezclas locales son únicas o cuando las instalaciones necesitan objetivos de pureza más altos.

¿Necesitan los sistemas de IA reentrenamiento constante?

Necesitan reentrenamientos periódicos, especialmente cuando la corriente de residuos cambia con las estaciones o nuevas políticas locales. Una cadencia de reentrenamiento asegura que los modelos se mantengan precisos y rindan según lo esperado.

¿Cómo ayudan los contenedores inteligentes y la optimización de rutas a las plantas?

Los contenedores inteligentes informan niveles de llenado y contaminación. La optimización de rutas reduce millas y consumo de combustible. Juntos reducen los costes de recolección y mejoran la calidad del material entrante a las instalaciones de reciclaje.

¿Puede la IA manejar objetos peligrosos como residuos domésticos peligrosos?

La IA puede señalar probables objetos peligrosos para revisión manual y dirigirlos a corrientes de eliminación especializadas. También puede apoyar la educación pública identificando objetos peligrosos comunes y promoviendo su correcta eliminación.

¿La automatización eliminará empleos en el reciclaje?

La automatización desplaza tareas más que eliminarlas por completo. Reduce labores repetitivas y crea puestos para operadores de sistemas, gestores de datos y técnicos de mantenimiento. El personal a menudo pasa a tareas de supervisión y control de calidad de mayor valor.

¿Cómo empiezo un proyecto piloto?

Comience con un piloto de 3–6 meses enfocado en una sola línea o turno. Defina KPI: rendimiento, pureza, coste por tonelada y precisión. Recoja datos base y luego mida las mejoras durante el piloto.

¿Cómo puede la automatización de correos ayudar durante el despliegue?

La automatización de correos puede enrutar solicitudes de proveedores, redactar mensajes de coordinación y extraer datos operativos de las comunicaciones. Eso reduce la carga administrativa y mantiene los plazos de despliegue. Empresas como virtualworkforce.ai se especializan en automatizar el ciclo completo de correos para equipos de operaciones y compras para apoyar proyectos como estos.

Drowning in emails?

Here’s your way out

Save hours every day as AI Agents label and draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.