Pourquoi recycler avec smarter ai (recycle; smarter; ai)

Le cas économique de l’IA est simple. Les entreprises qui déploient l’IA dans le traitement constatent des gains mesurables : les taux de recyclage peuvent augmenter de 20 à 30 % et les coûts d’exploitation diminuer d’environ 10 à 15 %. Par exemple, des méta‑analyses et des études industrielles signalent ces gains typiques pour les installations qui ajoutent du tri par IA et des commandes intelligentes (étude sur l’IA dans la gestion des déchets). Ces améliorations augmentent la réorientation des flux hors des décharges. Elles réduisent également la contamination et augmentent la valeur marchande des matériaux récupérés.

Les délais de récupération varient. Les petites modernisations peuvent s’amortir en 18 à 36 mois. Les mises à niveau d’usine plus importantes prennent souvent plus de temps. Pourtant, de nombreux opérateurs constatent des retours positifs en moins de trois ans. La réduction du travail manuel, des débits plus élevés et une meilleure pureté des matériaux aident tous à cela. En pratique, un trieur optique de type AMP ou un pickeur robotique peut réduire les postes de tri manuels tout en augmentant le débit.

Les KPI opérationnels comptent. Visez des objectifs mesurables. Pour les pilotes, les KPI courants incluent le débit par heure, le pourcentage de pureté, le taux de récupération des matériaux et le coût par tonne. Visez une hausse des taux de recyclage et une diminution de la contamination. Une base de référence claire vous permet de prouver le ROI. Utilisez des échantillonnages d’audit pour confirmer les gains avant de passer à l’échelle.

Il existe des exemples réels et des revues techniques qui documentent une identification quasi‑parfaite par des systèmes avancés. Une revue a montré des taux de classification allant d’environ 72,8 % jusqu’à 99,95 % dans des tests de laboratoire et sur le terrain, selon les capteurs et les jeux d’étiquettes (revue sur l’IA pour la gestion des déchets). Ces chiffres expliquent pourquoi les opérateurs investissent. Ils expliquent aussi pourquoi les régulateurs et les clients attendent des normes plus élevées des installations de recyclage.

Au niveau des ménages, une IA plus intelligente peut également réduire la confusion sur les consignes de tri et d’élimination appropriées. Des retours en temps réel via des applications ou des étiquettes intelligentes aident les citoyens à mieux trier. Cela réduit la contamination avant même que les matériaux n’atteignent l’usine. Pour les opérateurs, moins de contaminants signifie des rendements plus élevés et de meilleurs prix pour les matières recyclables. En conséquence, tout l’écosystème du recyclage s’améliore.

Comment fonctionne un agent IA et le tri basé sur l’IA : technologie, précision et exemples de terrain (ai agent; ai-based)

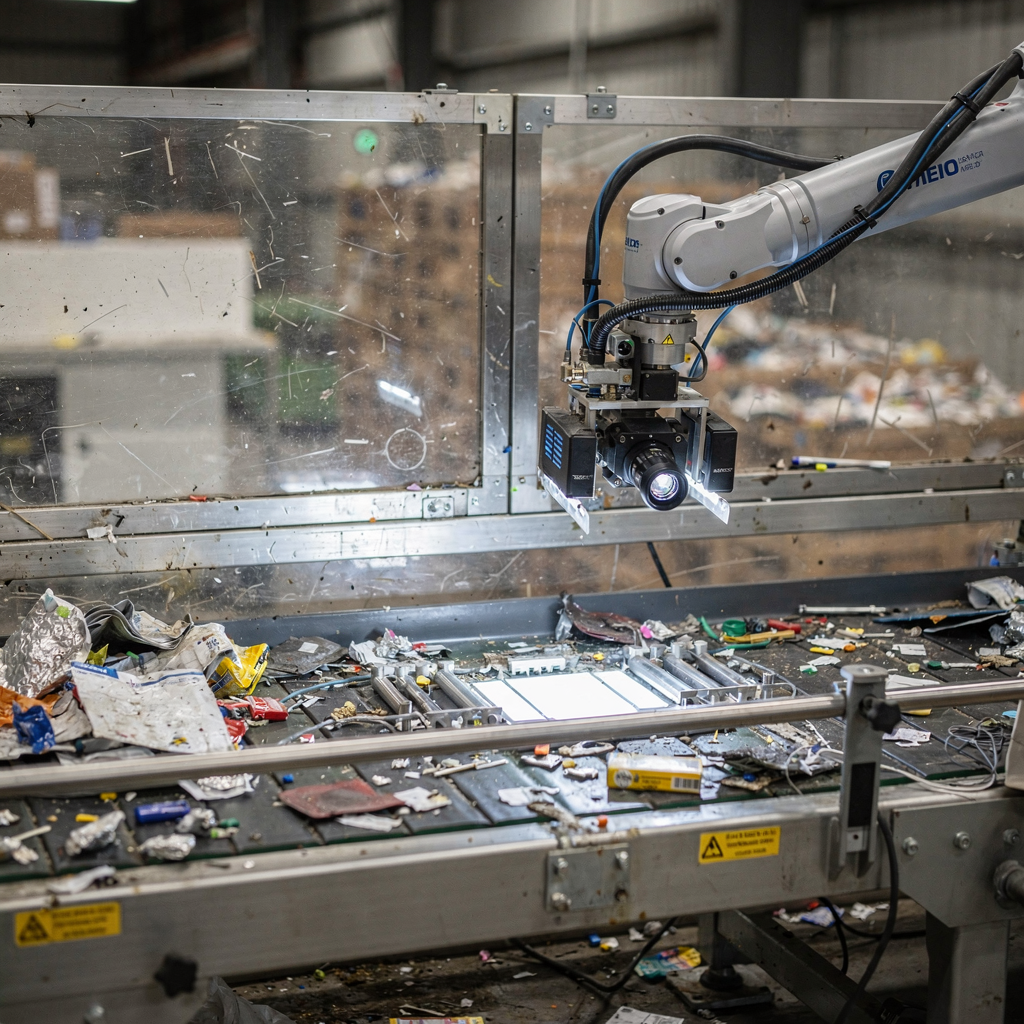

Commencez par le flux d’entrée. Des caméras, des capteurs NIR et d’autres scanners capturent des images et des données spectrales. Ensuite, des modèles d’apprentissage machine classifient les objets par type de matériau. Enfin, des actionneurs tels que des jets pneumatiques ou des bras robotiques retirent, redirigent ou conditionnent les pièces sélectionnées. Le flux simple est : scanner → modèle → actionneur. Cette architecture prend en charge un débit élevé et des décisions répétables en conditions réelles.

Les modèles de vision par ordinateur s’exécutent soit en périphérie (edge), soit dans le cloud. L’inférence en périphérie réduit la latence et prend en charge le contrôle en temps réel des portails de tri. La formation basée sur le cloud simplifie le réentraînement et le contrôle des versions. Les deux approches ont des compromis. Pour les usines à fort débit, le déploiement en périphérie réduit le risque réseau. Pour les déploiements multi‑sites, la formation centralisée aide à maintenir des modèles cohérents.

Des déploiements sur le terrain par des fournisseurs comme AMP Robotics, ZenRobotics et TOMRA montrent des résultats pratiques. Par exemple, AMP utilise une combinaison de vision, ML et robotique pour saisir et router les recyclables à grande échelle. TOMRA combine capteurs et trieurs mécaniques pour des lignes à grande vitesse. Les entreprises rapportent des augmentations de débit et une baisse de la main‑d’œuvre. Des revues de recherche documentent également des plages d’exactitude comprises entre environ 72,8 % et 99,95 % selon le mélange de capteurs et les données d’entraînement (plages d’exactitude).

Les modes de défaillance courants sont simples à énumérer. Le chevauchement et l’occlusion masquent les objets. Les étiquettes sales ou mouillées perturbent les signatures spectrales. Les matériaux mixtes (laminés, composites multicouches) résistent à une classification propre. Les modèles entraînés sur un flux de déchets peuvent sous‑performer sur un autre. C’est pourquoi l’étalonnage spécifique au site et l’étiquetage continu sont routiniers pour des déploiements réussis.

Les systèmes qui associent vision et capteurs de matériaux (par exemple NIR ou fluorescence) offrent généralement les meilleures performances. Lorsqu’ils sont associés à des données d’entraînement spécifiques au domaine, ces systèmes peuvent identifier de manière fiable des éléments tels que le PET, le HDPE, l’aluminium et le papier mixte. Cela améliore la pureté des marchandises et leur commercialisation. Pour des conseils pratiques sur l’intégration de l’IA dans les workflows d’e-mails et d’opérations des opérations de recyclage, voyez comment les agents IA automatisent le cycle de vie des e‑mails logistiques pour les équipes opérationnelles et réduisent le temps de traitement assistant virtuel pour la logistique.

Drowning in emails?

Here’s your way out

Save hours every day as AI Agents label and draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

IA sur mesure pour les opérations des recycleurs : données, modèles et intégration (custom ai; recycler)

Décider d’acheter ou de construire dépend de trois éléments : les données, la fréquence des changements et les besoins d’intégration. Si votre mélange de déchets est stable et standard, des modèles prêts à l’emploi peuvent fonctionner. Si votre flux municipal comporte des contaminants uniques, un modèle IA personnalisé offre souvent de meilleures performances. L’entraînement spécifique au site réduit la contamination et augmente la valeur des matériaux récupérés.

Les exigences en matière de données déterminent la qualité du modèle. Vous avez besoin d’images étiquetées et de captures spectrales qui reflètent la vitesse réelle de la ligne, l’éclairage et le niveau de salissure. Étiquetez chaque matériau courant ainsi que les cas limites délicats comme le papier mouillé ou les plastiques sales. Une petite liste de contrôle des données aide les nouveaux projets à démarrer :

1. Capture : images haute résolution sur différents postes. 2. Étiquetage : tags cohérents pour le type de matériau et l’état. 3. Équilibre : assurez-vous que les éléments rares apparaissent suffisamment dans l’ensemble. 4. Validation : mettez de côté un jeu de test pour mesurer l’exactitude. 5. Cadence de réentraînement : prévoyez des mises à jour régulières.

L’intégration est la partie souvent sous‑estimée. Les modèles doivent se connecter aux automates programmables (PLC), aux commandes des convoyeurs et aux contrôles QA. Ils doivent aussi s’inscrire dans les processus d’approvisionnement et de suivi des marchandises. Par exemple, relier les sorties de détection aux systèmes ERP et logistiques permet de créer des enregistrements structurés de tonnage et de qualité. Notre expérience de plateforme montre que l’automatisation du cycle de vie des e‑mails opérationnels et du tri réduit considérablement les étapes manuelles lors de la coordination des fournisseurs, des acheteurs et des transporteurs. Voyez un exemple de correspondance logistique automatisée pour apprendre comment l’IA peut rationaliser la coordination entre les équipes d’usine et les partenaires externes correspondance logistique automatisée.

Edge vs cloud importe. L’inférence en périphérie maintient une faible latence, mais la gestion distante des modèles est plus difficile. La formation dans le cloud centralise l’expertise. De nombreuses équipes choisissent une architecture hybride. Elles exécutent l’inférence en périphérie et envoient des données pour le réentraînement dans le cloud. Cette approche équilibre performance, gouvernance et coût.

Enfin, mettez en place la gouvernance et les tests. Surveillez la dérive des modèles. Gardez un processus de réentraînement pour les nouveaux types de contaminants. Maintenez une source unique de vérité pour les étiquettes. De petites mises à jour fréquentes sont plus efficaces que de larges refontes peu fréquentes. Cette approche aide les recycleurs à déployer l’IA de façon responsable et mesurable.

Automatisation basée sur l’IA sur le plancher d’usine : robotique, capteurs et débit (ai-based)

Le matériel et le logiciel doivent s’associer proprement. Les déploiements typiques en usine combinent caméras, scanners NIR, préhenseurs robotiques et portes diverteuses actives. Les capteurs alimentent les modèles avec des entrées RGB et spectrales. Les modèles instruisent ensuite les actionneurs. Le résultat est un tri plus rapide et cohérent et moins de manutention manuelle des déchets et des recyclables.

Les gains de débit sont mesurables. De nombreuses installations signalent plus de tonnes par heure après l’installation de pickeurs pilotés par l’IA ou de trieurs optiques. Par exemple, des études montrent que l’optimisation pilotée par l’IA améliore la récupération des ressources et la circularité des matériaux (optimisation de l’économie circulaire pilotée par l’IA). Les installations qui mettent en place des suites de capteurs combinés peuvent souvent augmenter la vitesse tout en maintenant ou améliorant la pureté des marchandises.

La maintenance et les responsabilités liées aux données sont continues. Les capteurs subissent une dérive. Les caméras doivent être nettoyées. Les préhenseurs robotiques s’usent. Prévoyez des pièces de rechange et un planning de maintenance. Prévoyez également un rafraîchissement des données étiquetées lors des nouvelles saisons ou du changement des matériaux entrants.

Les zones de risque incluent le coût en capital et la complexité d’intégration. Les coûts d’investissement peuvent être élevés au départ. Pourtant, l’automatisation réduit les tâches répétitives et peut améliorer la sécurité des employés. Pesez le coût à court terme par rapport aux économies à long terme en main‑d’œuvre, en élimination et en frais de décharge. Pour mieux gérer les communications opérationnelles pendant cette transition, les usines de recyclage adoptent souvent des agents IA qui automatisent les e‑mails opérationnels entrants. Cela réduit la charge administrative des responsables opérationnels et des équipes achats faire évoluer les opérations logistiques avec des agents IA.

Enfin, assurez la validation sur le plancher d’usine. Effectuez des essais A/B. Échantillonnez les sorties pour la pureté. Ajustez les seuils de saisie pour arbitrer entre récupération et contamination. Utilisez des audits réguliers pour confirmer que le modèle atteint les objectifs. Ces étapes vous aident à convertir le succès du pilote en performance de production fiable.

Drowning in emails?

Here’s your way out

Save hours every day as AI Agents label and draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

Solutions de recyclage plus intelligentes à travers l’écosystème : collecte, logistique et conformité (smarter; recycling solutions; ecosystem)

L’IA va au‑delà de l’installation. Elle aide à la planification de la collecte, à l’optimisation des itinéraires et à l’engagement citoyen. Les bennes intelligentes équipées de capteurs peuvent signaler les niveaux de remplissage et les alertes de contamination. Le logiciel d’optimisation d’itinéraires peut réduire les kilomètres parcourus et la consommation de carburant. Ensemble, ces éléments réduisent l’empreinte environnementale et soutiennent les objectifs de durabilité.

Les interventions en amont sont puissantes. Par exemple, une application interactive pour les citoyens qui accepte une photo de l’objet peut fournir des conseils instantanés sur le recyclage approprié. L’application peut personnaliser les conseils et réduire la confusion concernant les déchets ménagers dangereux ou l’élimination des appareils électroniques. Des consignes simples réduisent les mauvais gestes dans le bac bleu et rendent le flux entrant plus propre.

Des exemples de flux incluent : application de guidage citoyen → capteur de benne intelligente → tableau de bord AI central → planification d’itinéraire dynamique. Cette chaîne réduit les coûts de collecte et améliore la conformité des rapports. Elle aide aussi les programmes municipaux à montrer des progrès vers leurs objectifs de durabilité et à réduire l’utilisation des décharges. Utilisez les capteurs pour signaler tôt la contamination et lancer des campagnes d’éducation ciblées là où c’est nécessaire. Cela réduit les retards de collecte et améliore la qualité des matériaux dans les installations de tri.

Les autres usages pratiques incluent des rapports de conformité automatisés pour les régulateurs et la correspondance automatisée des manifestes de conteneurs avec les cargaisons entrantes pour vérifier les poids et les matériaux. L’IA peut également soutenir des programmes d’incitation qui récompensent les ménages ou les entreprises pour un recyclage approprié. Ces programmes sont plus efficaces lorsqu’ils combinent des points de contact numériques conviviaux avec des consignes de recyclage claires.

Pour aligner les opérations d’usine et de collecte, créez des tableaux de bord partagés qui présentent des informations sur la composition entrante, les tendances de contamination et l’efficacité des itinéraires. Cette vue système aide les opérateurs à adapter les stratégies de collecte, affiner et optimiser la tarification, et garantir que l’ensemble de l’écosystème fonctionne mieux. Pour les équipes qui ont besoin d’une gestion plus serrée des e‑mails opérationnels lors de déploiements transverses, un assistant IA qui comprend les intentions et achemine ou rédige des réponses peut rationaliser les interactions avec les fournisseurs et le service client améliorer le service client logistique grâce à l’IA.

Feuille de route de déploiement : adopter un agent IA et élaborer un plan IA personnalisé pour les recycleurs (ai agent; custom ai; recycler)

Adoptez une approche progressive et à faible risque. Une feuille de route type comporte cinq étapes. Étape un : cadrage du pilote. Étape deux : déployer les capteurs et collecter les données. Étape trois : formation et validation hors ligne. Étape quatre : pilote en direct avec supervision humaine. Étape cinq : montée en puissance sur plusieurs lignes ou sites. Gardez les pilotes ciblés. Un pilote de 3 à 6 mois avec des KPI clairs est un choix courant et sensé.

Les KPI à mesurer pendant les pilotes incluent l’exactitude de l’identification des matériaux, le gain de débit, la réduction de la contamination et le coût par tonne. Visez une augmentation mesurable des taux de recyclage et une réduction ciblée du travail manuel de tri. Utilisez des protocoles d’audit standard pour valider les résultats. Beaucoup d’équipes fixent un objectif d’augmentation de l’exactitude et un pourcentage de gain de débit avant d’approuver un déploiement ultérieur.

Les fourchettes budgétaires varient. Les petits pilotes peuvent coûter des dizaines de milliers. Les remplacements de ligne complets atteignent souvent le milieu des six chiffres ou plus. Incluez les coûts d’intégration pour les PLC, ERP et systèmes QA. Incluez aussi le temps du personnel pour l’étiquetage et le réentraînement. Pour les équipes opérationnelles, l’automatisation des e‑mails routiniers et du routage des tâches peut libérer du temps pour se concentrer sur la performance de l’usine. Notre expérience virtualworkforce.ai montre que l’automatisation complète du cycle de vie des e‑mails pour les équipes opérationnelles réduit le temps de traitement et préserve des décisions traçables pendant le déploiement.

Liste de contrôle pour les partenaires :

1. Fournisseurs de capteurs et de robotique éprouvés. 2. Support pour les données et l’étiquetage. 3. Architecture hybride edge/cloud. 4. Formation en sécurité et en exploitation. 5. Procédure claire d’escalade et de gouvernance. 6. Plan d’intégration avec ERP et systèmes logistiques. Pour ceux qui ont besoin d’aide pour la correspondance opérationnelle et la coordination pendant le déploiement, consultez des ressources qui montrent comment des assistants virtuels peuvent gérer les workflows logistiques et réduire le tri manuel virtualworkforce.ai ROI pour la logistique.

Les éléments de gouvernance comprennent des contrôles de qualité des données, des calendriers réguliers de réentraînement et des audits de sécurité. Après des pilotes réussis, montez en puissance par phases. Validez chaque nouvelle ligne et maintenez un processus de gouvernance fondé sur les données. Cette méthode réduit les risques et soutient la création de valeur à long terme pour les recycleurs et l’écosystème au sens large.

FAQ

Qu’est‑ce qu’un assistant IA pour les entreprises de recyclage ?

Un assistant IA est un agent logiciel qui aide les équipes opérationnelles pour des tâches comme l’identification d’objets, les alertes de processus et la planification. Il peut aussi automatiser les communications répétitives et fournir des analyses aux responsables.

En combien de temps les systèmes de tri par IA rentabilisent‑ils ?

La rentabilité dépend de la portée et du débit. Les petites modernisations montrent souvent un retour sur investissement en 18 à 36 mois, tandis que les remplacements complets de lignes peuvent prendre plus de temps.

L’IA peut‑elle réduire la contamination dans les flux de recyclage ?

Oui. L’IA améliore l’identification et la séparation, ce qui réduit la contamination et augmente la qualité des marchandises. Des flux entrants plus propres réduisent aussi les coûts de traitement en aval.

L’IA sur mesure est‑elle nécessaire pour chaque recycleur ?

Non. Les modèles prêts à l’emploi fonctionnent lorsque les matériaux entrants sont standard. Une IA sur mesure est recommandée lorsque les mélanges locaux sont uniques ou lorsque les installations visent des niveaux de pureté plus élevés.

Les systèmes IA ont‑ils besoin d’un réentraînement constant ?

Ils ont besoin d’un réentraînement périodique, surtout lorsque le flux de déchets change avec les saisons ou de nouvelles politiques locales. Une cadence de réentraînement assure que les modèles restent précis et performants.

Comment les bennes intelligentes et l’optimisation des itinéraires aident‑elles les usines ?

Les bennes intelligentes signalent les niveaux de remplissage et la contamination. L’optimisation des itinéraires réduit les kilomètres et la consommation de carburant. Ensemble, elles réduisent les coûts de collecte et améliorent la qualité des matières reçues par les installations de recyclage.

L’IA peut‑elle gérer des objets dangereux comme les déchets ménagers dangereux ?

L’IA peut signaler les objets probablement dangereux pour une révision manuelle et les orienter vers des filières d’élimination spécialisées. Elle peut aussi soutenir l’éducation du public en identifiant les objets dangereux courants et en promouvant les bonnes pratiques d’élimination.

L’automatisation va‑t‑elle supprimer des emplois dans le recyclage ?

L’automatisation transforme les tâches plutôt que de simplement les supprimer. Elle réduit le travail répétitif et crée des postes pour les opérateurs systèmes, les gestionnaires de données et les techniciens de maintenance. Le personnel migre souvent vers des rôles de supervision à plus forte valeur ajoutée et de contrôle qualité.

Comment démarrer un projet pilote ?

Commencez par un pilote de 3 à 6 mois concentré sur une seule ligne ou plage horaire. Définissez des KPI : débit, pureté, coût par tonne et exactitude. Collectez des données de référence puis mesurez les améliorations pendant le pilote.

Comment l’automatisation des e‑mails peut‑elle aider pendant le déploiement ?

L’automatisation des e‑mails peut acheminer les demandes fournisseurs, rédiger des messages de coordination et extraire des données opérationnelles des communications. Cela réduit la charge administrative et maintient les calendriers de déploiement. Des entreprises comme virtualworkforce.ai se spécialisent dans l’automatisation complète du cycle de vie des e‑mails pour les équipes opérations et achats afin de soutenir ce type de projets.

Drowning in emails?

Here’s your way out

Save hours every day as AI Agents label and draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.