Waarom recyclen met slimmer AI (recycle; smarter; ai)

De businesscase voor AI is eenvoudig. Bedrijven die AI inzetten bij de verwerking zien meetbare winst: recyclingpercentages kunnen met 20–30% stijgen en de operationele kosten dalen met ongeveer 10–15%. Bijvoorbeeld, meta‑analyses en industriële onderzoeken rapporteren deze typische winst voor installaties die AI‑sortering en slimme besturing toevoegen (studie over AI in afvalbeheer). Deze verbeteringen verhogen de afwikkeling buiten stortplaatsen. Ze verlagen ook de verontreiniging en verhogen de marktwaarde van teruggewonnen materiaal.

Terugverdientijden variëren. Kleine retrofits kunnen zich terugverdienen in 18–36 maanden. Grotere fabriekupgrades duren vaak langer. Toch zien veel exploitanten positieve rendementen binnen drie jaar. Minder handmatig werk, hogere doorvoersnelheden en verbeterde materiaalkwaliteit helpen allemaal. In de praktijk kan een AMP‑type optische sorteermachine of een robotpicker handmatige sorteershifts verminderen terwijl de throughput stijgt.

Operationele KPI’s doen ertoe. Streef naar meetbare doelen. Voor pilots zijn gebruikelijke KPI’s throughput per uur, zuiverheidspercentage, materiaalterugwinningsgraad en kostprijs per ton. Richt op een stijging van recyclingpercentages en een afname van verontreiniging. Een duidelijke basislijn laat je de ROI aantonen. Gebruik audit‑monsters om verbeteringen te bevestigen voordat je opschaalt.

Er zijn echte voorbeelden en technische overzichten die bijna perfecte identificatie door geavanceerde systemen documenteren. Een overzicht toonde classificatienauwkeurigheid variërend van ongeveer 72,8% tot 99,95% in laboratorium- en veldtests, afhankelijk van sensoren en labels (review over AI in afvalbeheer). Deze cijfers verklaren waarom exploitanten investeren. Ze verklaren ook waarom toezichthouders en klanten hogere normen van recyclingfaciliteiten verwachten.

Op huishoudniveau kan slimmer AI ook verwarring over juiste afval- en recycleerinstructies verminderen. Realtime feedback via apps of slimme labels helpt burgers beter te scheiden. Dit vermindert verontreiniging nog voordat materiaal de installatie bereikt. Voor exploitanten betekenen minder verontreinigingen hogere opbrengsten en betere prijzen voor recyclebare grondstoffen. Als gevolg verbetert het hele recyclingecosysteem.

Hoe AI-agenten en AI-gebaseerd sorteren werken: technologie, nauwkeurigheid en veldvoorbeelden (ai agent; ai-based)

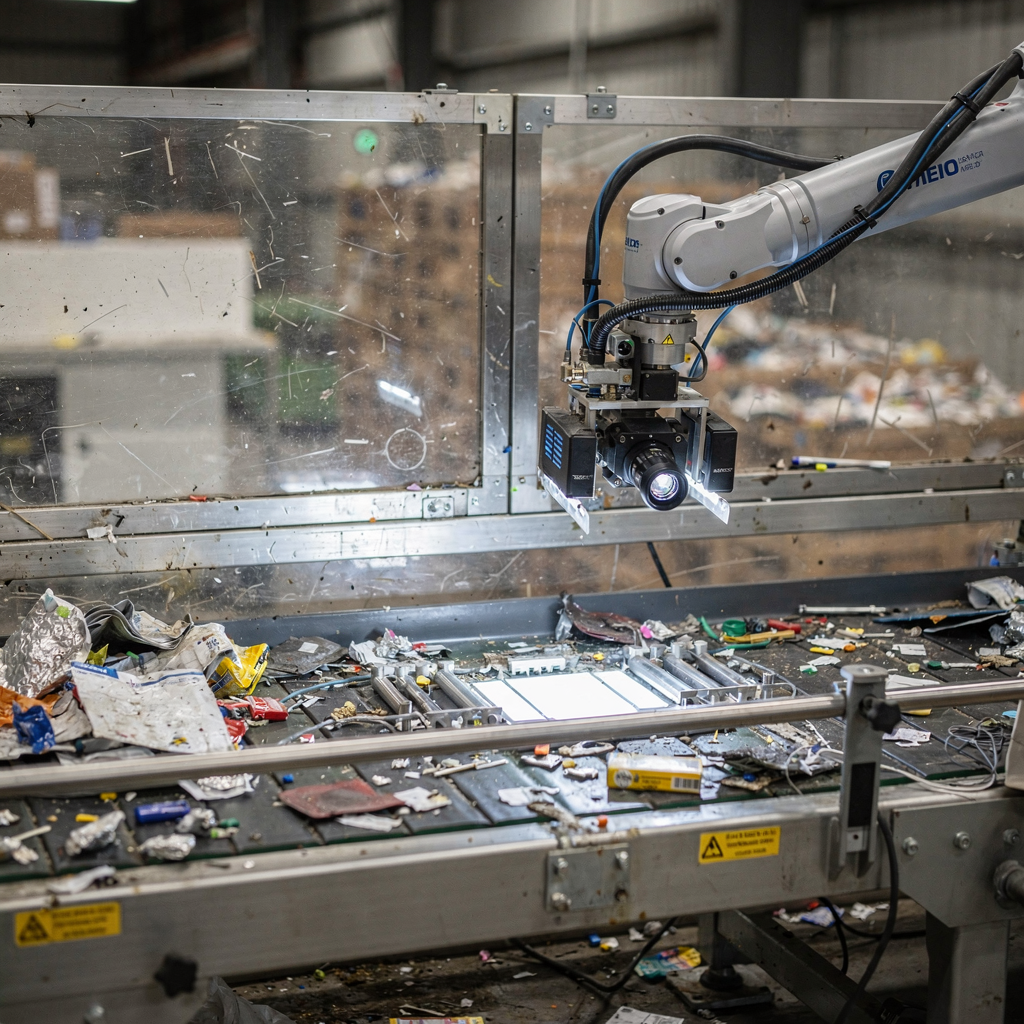

Begin bij de invoerstroom. Camera’s, NIR‑sensoren en andere scanners leggen beelden en spectrale data vast. Vervolgens classificeren machine learning‑modellen items op materiaalsoort. Ten slotte verwijderen of leiden actuatoren zoals pneumatische blazen of robotarmen de geselecteerde stukken af of verpakken ze. De eenvoudige stroom is: scan → model → actuator. Deze architectuur ondersteunt hoge doorvoersnelheden en herhaalbare beslissingen onder realistische condities.

Computer vision‑modellen draaien ofwel aan de edge of in de cloud. Edge‑inference vermindert latentie en ondersteunt realtime aansturing van sorteergates. Cloud‑gebaseerde training maakt bijscholing en versiebeheer eenvoudiger. Beide benaderingen hebben hun afwegingen. Voor hoogdoorvoerende installaties verlaagt edge‑implementatie netwerkrisico. Voor multi‑site uitrol helpt gecentraliseerde training om consistente modellen te behouden.

Veldimplementaties van leveranciers zoals AMP Robotics, ZenRobotics en TOMRA tonen praktische resultaten. Bijvoorbeeld, AMP gebruikt een combinatie van vision, ML en robotica om recyclebare materialen op schaal te pakken en te routeren. TOMRA combineert sensoren en mechanische sorteeroplossingen voor hogesnelheidslijnen. Bedrijven rapporteren throughput‑stijgingen en lager personeelsgebruik. Onderzoeksreviews documenteren ook nauwkeurigheidsbereiken tussen ongeveer 72,8% en 99,95% afhankelijk van sensormix en trainingsdata (nauwkeurigheidsbereiken).

Veelvoorkomende faalmodes zijn eenvoudig op te sommen. Overlapping en occlusie verbergen items. Vuile of natte labels verwarren spectrale signaturen. Gemengde materialen (laminaten, meerlaagse composieten) laten zich moeilijk schoon classificeren. Modellen die op één afvalstroom zijn getraind presteren mogelijk minder goed op een andere. Daarom zijn sitespecifieke calibratie en doorlopend labelen routine voor succesvolle implementaties.

Systemen die vision koppelen aan materialsensoren (bijvoorbeeld NIR of fluorescentie) presteren doorgaans het beste. In combinatie met domeinspecifieke trainingsdata kunnen deze systemen betrouwbaar items identificeren zoals PET, HDPE, aluminium en gemengd papier. Dit verbetert de commodity‑zuiverheid en verhandelbaarheid. Voor praktische richtlijnen over het integreren van AI in e‑mail- en operatieworkflows bij recyclingbedrijven, zie hoe AI‑agenten de levenscyclus van logistieke e‑mails voor operationele teams automatiseren en de verwerkingstijd verminderen virtuele assistent voor logistiek.

Drowning in emails? Here’s your way out

Save hours every day as AI Agents draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

Maatwerk‑AI voor recyclingbedrijven: data, modellen en integratie (custom ai; recycler)

De beslissing om te kopen of te bouwen hangt af van drie zaken: data, frequentie van veranderingen en integratiebehoeften. Als uw afvalmix stabiel en standaard is, kunnen kant-en-klare modellen voldoende zijn. Als uw gemeentelijke stroom unieke verontreinigingen bevat, presteert een maatwerk‑AI‑model vaak beter. Sitespecifieke training vermindert verontreiniging en verhoogt de waarde van teruggewonnen materiaal.

Data‑vereisten bepalen de modelkwaliteit. U heeft gelabelde beelden en spectrale opnames nodig die echte lijnsnelheid, verlichting en vervuiling weerspiegelen. Label elk veelvoorkomend materiaal en ook lastige randgevallen zoals nat papier of vervuilde plastics. Een korte checklist voor data helpt nieuwe projecten op weg:

1. Capture: high‑resolution frames across shifts. 2. Label: consistent tags for material type and condition. 3. Balance: ensure rarer items appear enough in the set. 4. Validate: hold out a testing set for accuracy measurement. 5. Retrain cadence: schedule regular updates.

Integratie is vaak het onderschatte deel. Modellen moeten koppelen naar PLC’s, transportbandbesturingen en QA‑checks. Ze moeten ook passen in inkoop‑ en commoditytracking. Bijvoorbeeld, het koppelen van detectieoutputs aan ERP‑ en logistieke systemen maakt gestructureerde registraties van tonnage en kwaliteit mogelijk. Onze platformervaring toont dat het automatiseren van de levenscyclus van operationele e‑mails en triage handelingen drastisch vermindert bij de coördinatie van leveranciers, kopers en transporteurs. Zie een voorbeeld van geautomatiseerde logistieke correspondentie om te leren hoe AI coördinatie tussen plantteams en externe partners kan stroomlijnen geautomatiseerde logistieke correspondentie.

Edge versus cloud doet ertoe. Edge‑inference houdt de latentie laag, maar remote modelbeheer is lastiger. Cloud‑training centraliseert expertise. Veel teams kiezen voor een hybride architectuur. Ze draaien inference aan de edge en sturen data naar de cloud voor bijscholing. Die aanpak balanceert prestatie, governance en kosten.

Implementeer tenslotte governance en testen. Volg model drift. Houd een proces om opnieuw te trainen bij nieuwe verontreinigingstypen. Behoud één enkele bron van waarheid voor labels. Kleine, frequente updates presteren beter dan grote, zeldzame overhauls. Deze aanpak helpt recyclers AI verantwoord en meetbaar op te schalen.

AI‑gebaseerde automatisering op de fabrieksvloer: robotica, sensoren en doorvoersnelheid (ai-based)

Hardware en software moeten naadloos samenwerken. Typische plantimplementaties combineren camera’s, NIR‑scanners, robotpickers en actieve afleidingsgates. Sensoren leveren modellen RGB‑ en spectrale inputs. Modellen instrueren vervolgens actuatoren. Het resultaat is snellere, consistente sortering en minder handmatige behandeling van afval en recyclebare materialen.

Doorvoersnelheden zijn meetbaar verbeterd. Veel installaties rapporteren hogere ton per uur na de installatie van AI‑aangedreven pickers of optische sorteeroplossingen. Bijvoorbeeld, studies tonen aan dat AI‑gestuurde optimalisatie de hulpbronnenwinst en materiaalcirculariteit verbetert (AI‑gestuurde optimalisatie van de circulaire economie). Installaties die gecombineerde sensorsuites installeren kunnen vaak de snelheid verhogen terwijl ze de commodity‑zuiverheid vasthouden of verbeteren.

Onderhoud en data‑verantwoordelijkheden zijn doorlopend. Sensoren lijden aan drift. Camera’s moeten gereinigd worden. Robotgrijpers slijten. Plan reserveonderdelen en een onderhoudsschema. Plan ook voor vernieuwing van gelabelde data wanneer nieuwe seizoenen beginnen of binnenkomend materiaal verandert.

Risicogebieden zijn onder meer kapitaalkosten en integratiecomplexiteit. Kapitaaluitgaven kunnen aanvankelijk hoog zijn. Toch vermindert automatisering repetitief handwerk en kan het de veiligheid van medewerkers verbeteren. Weeg korte‑termijnkosten af tegen lange‑termijnbesparingen in arbeid, verwerking en stortkosten. Om operationele communicatie tijdens deze transitie beter te beheren, nemen recyclingbedrijven vaak AI‑agenten in gebruik die inkomende operationele e‑mails automatiseren. Dat vermindert de administratieve last voor operations managers en inkoopteams opschalen van logistieke operaties met AI‑agenten.

Valideer tenslotte op de fabrieksvloer. Voer A/B‑proeven uit. Monster outputs voor zuiverheid. Stel pickdrempels bij om een afweging te maken tussen terugwinning en verontreiniging. Gebruik regelmatige audits om te bevestigen dat het model de doelen haalt. Deze stappen helpen pilots om te zetten in betrouwbare productieprestaties.

Drowning in emails? Here’s your way out

Save hours every day as AI Agents draft emails directly in Outlook or Gmail, giving your team more time to focus on high-value work.

Slimmere recyclingoplossingen in het hele ecosysteem: inzameling, logistiek en naleving (smarter; recycling solutions; ecosystem)

AI reikt verder dan de faciliteit. Het helpt bij inzamelplanning, routeoptimalisatie en burgerbetrokkenheid. Slimme afvalbakken met sensoren kunnen vulniveaus en verontreinigingswaarschuwingen rapporteren. Routeoptimalisatiesoftware kan inzamelkilometers en brandstofgebruik verminderen. Samen verkleinen deze onderdelen de ecologische voetafdruk en ondersteunen ze duurzaamheidsdoelstellingen.

Interventies omhoog in de keten zijn krachtig. Bijvoorbeeld, een interactieve burgerapp die een foto van het item accepteert kan direct advies geven over correct recyclen. De app kan gepersonaliseerde tips geven en verwarring over huishoudelijk gevaarlijk afval of elektronica verminderen. Eenvoudige richtlijnen verminderen verkeerde items in de blauwe bak en maken de inkomende stroom schoner.

Voorbeelden van stromen zijn: burgeradvies‑app → slimme bak‑sensor → centraal AI‑dashboard → dynamische routeplanning. Deze keten verlaagt inzamelkosten en verbetert nalevingsrapportage. Het helpt ook gemeentelijke programma’s voortgang richting duurzaamheidsdoelen te tonen en het stortafval te verminderen. Gebruik sensoren om verontreiniging vroeg te signaleren en gerichte voorlichtingscampagnes te sturen waar nodig. Dat vermindert inzamelvertragingen en verbetert materiaalkwaliteit bij sorteervoorzieningen.

Andere praktische toepassingen omvatten geautomatiseerde nalevingsrapporten voor toezichthouders en geautomatiseerde afstemming van containermanifesten met inkomende ladingen om gewichten en materialen te verifiëren. AI kan ook stimuleringsprogramma’s ondersteunen die huishoudens of bedrijven belonen voor correct recyclen. Deze programma’s werken beter wanneer ze gebruiksvriendelijke digitale touchpoints combineren met duidelijke recyclingrichtlijnen.

Om plant‑ en inzameloperaties op één lijn te brengen, creëer gedeelde dashboards die inzicht geven in inkomende samenstelling, verontreinigingstrends en route‑efficiëntie. Dit systeemniveau‑overzicht helpt exploitanten inzamelstrategieën aan te passen, prijsstelling te verfijnen en ervoor te zorgen dat het hele ecosysteem beter presteert. Voor teams die strakkere afhandeling van operationele e‑mails nodig hebben tijdens cross‑functionele uitrol, kan een AI‑assistent die intenties begrijpt en antwoorden routeert of opstelt, vendor‑ en klantenservice‑interacties stroomlijnen verbeteren van logistieke klantenservice met AI.

Implementatieroadmap: neem een AI‑agent in gebruik en ontwikkel een maatwerk‑AI‑plan voor recyclers (ai agent; custom ai; recycler)

Neem een gefaseerde, laag‑risico aanpak. Een typische roadmap kent vijf fases. Fase één: pilot‑scoping. Fase twee: sensoren uitrollen en data verzamelen. Fase drie: offline training en validatie. Fase vier: live pilot met menselijke supervisie. Fase vijf: opschalen over lijnen of sites. Houd pilots strak. Een 3–6 maanden durende pilot met duidelijke KPI’s is een gebruikelijke, verstandige keuze.

KPI’s om tijdens pilots te meten zijn onder meer nauwkeurigheid van materiaaldetectie, throughput‑winst, vermindering van verontreiniging en kostprijs per ton. Streef naar een meetbare stijging in recyclingpercentages en een doelstelling voor reductie van handmatige sorteerlabor. Gebruik standaard auditprotocollen om resultaten te valideren. Veel teams stellen een streefnauwkeurigheid en een percentage throughput‑winst als goedkeuringsvoorwaarde voor verdere uitrol.

Budgetbanden variëren. Kleine pilots kunnen tienduizenden kosten. Volledige lijnvervangingen lopen op tot midden zes cijfers of meer. Neem integratiekosten voor PLC’s, ERP en QA‑systemen mee. Bereken ook personeelsuren voor labelen en bijscholing. Voor operationele teams kan het automatiseren van routinematige e‑mails en taakroutering personeel vrijmaken om zich op plantprestaties te richten. Onze virtualworkforce.ai‑ervaring toont dat het automatiseren van de volledige e‑maillevenscyclus voor operationele teams de verwerkingstijd vermindert en traceerbare beslissingen behoudt tijdens implementatie.

Partnerchecklist:

1. Bewezen sensoren en roboticaleveranciers. 2. Data‑ en labelingssupport. 3. Edge/cloud hybride architectuur. 4. Veiligheid en operationele training. 5. Duidelijke escalatie en governance. 6. Integratieplan met ERP‑ en logistieke systemen. Voor wie hulp nodig heeft bij operationele correspondentie en coördinatie tijdens de uitrol, raadpleeg bronnen die laten zien hoe virtuele assistenten logistieke workflows kunnen afhandelen en handmatige triage kunnen verminderen virtualworkforce.ai ROI voor logistiek.

Governancepunten omvatten dataprijscontroles, regelmatige retrainingschema’s en veiligheidsaudits. Na succesvolle pilots, schaal gefaseerd op. Valideer elke nieuwe lijn en handhaaf een datagedreven governanceproces. Deze methode vermindert risico en ondersteunt lange‑termijn waardecreatie voor recyclers en het bredere ecosysteem.

Veelgestelde vragen

Wat is een AI‑assistent voor recyclingbedrijven?

Een AI‑assistent is een software‑agent die operationele teams helpt met taken zoals itemidentificatie, proceswaarschuwingen en planning. Hij kan ook repetitieve communicatie automatiseren en managers inzicht geven.

Hoe snel verdienen AI‑sorteersystemen zich terug?

De terugverdientijd varieert naar scope en throughput. Kleine retrofits tonen vaak terugverdientijd in 18–36 maanden, terwijl volledige lijnupgrades langer kunnen duren.

Kan AI verontreiniging in recyclestromen verminderen?

Ja. AI verbetert identificatie en scheiding, wat verontreiniging verlaagt en de commoditykwaliteit verhoogt. Schone inkomende stromen verlagen ook verwerkingskosten downstream.

Is maatwerk‑AI vereist voor elke recycler?

Nee. Kant‑en‑klare modellen werken wanneer het inkomende materiaal standaard is. Maatwerk‑AI wordt aanbevolen wanneer lokale afvalmixen uniek zijn of wanneer faciliteiten hogere zuiverheidseisen hebben.

Moeten AI‑systemen constant opnieuw worden getraind?

Ze hebben periodieke retraining nodig, vooral wanneer de afvalstroom verandert door seizoenen of nieuwe lokale beleidsregels. Een retrain‑cadans zorgt dat modellen accuraat blijven en presteren zoals verwacht.

Hoe helpen slimme bakken en routeoptimalisatie de fabrieken?

Slimme bakken rapporteren vul‑ en verontreinigingsniveaus. Routeoptimalisatie vermindert kilometers en brandstofgebruik. Samen verlagen ze inzamelkosten en verbeteren ze de inkomende materiaalkwaliteit voor recyclingfaciliteiten.

Kan AI gevaarlijke items zoals huishoudelijk gevaarlijk afval afhandelen?

AI kan waarschijnlijke gevaarlijke items markeren voor handmatige controle en ze naar gespecialiseerde verwijderstromen leiden. Het kan ook publieksvoorlichting ondersteunen door veelvoorkomende gevaarlijke items te identificeren en correct verwijderingsadvies te promoten.

Zal automatisering banen in recycling elimineren?

Automatisering verschuift taken eerder dan ze simpelweg elimineert. Het vermindert repetitief werk en creëert rollen voor systeemoperators, datamanagers en onderhoudstechnici. Personeel verhuist vaak naar hogerwaardige toezicht‑ en kwaliteitscontrolefuncties.

Hoe start ik een pilotproject?

Begin met een 3–6 maanden durende pilot gericht op één lijn of shift. Definieer KPI’s: throughput, zuiverheid, kostprijs per ton en nauwkeurigheid. Verzamel basislijndata en meet vervolgens verbeteringen tijdens de pilot.

Hoe kan e‑mailautomatisering helpen tijdens implementatie?

E‑mailautomatisering kan leveranciersverzoeken routeren, coördinatieberichten opstellen en operationele data uit communicatie extraheren. Dat vermindert de administratieve last en houdt implementatietijdlijnen op schema. Bedrijven zoals virtualworkforce.ai zijn gespecialiseerd in het automatiseren van de volledige e‑maillevenscyclus voor operationele en inkoopteams ter ondersteuning van projecten zoals deze.

Ready to revolutionize your workplace?

Achieve more with your existing team with Virtual Workforce.